基于plc的啤酒灌装传送带多段速控制系统设计,基于PLC的啤酒灌装传送带多段速控制系统设计

时间:2024-09-25 来源:网络 人气:

基于PLC的啤酒灌装传送带多段速控制系统设计

随着啤酒生产自动化程度的不断提高,啤酒灌装传送带的多段速控制系统在提高生产效率、降低能耗和保证产品质量方面发挥着重要作用。本文将详细介绍基于PLC的啤酒灌装传送带多段速控制系统的设计过程,包括系统需求分析、硬件选型、软件设计以及系统测试等方面。

一、系统需求分析

1.1 生产需求

啤酒灌装生产线对传送带的速度要求较高,不同阶段的灌装过程需要不同的传送带速度。例如,在空瓶输送阶段,传送带速度应较快;而在灌装和封口阶段,传送带速度应减慢,以保证灌装质量和封口效果。

1.2 控制要求

基于PLC的啤酒灌装传送带多段速控制系统应具备以下功能:

实现传送带速度的精确控制,满足不同灌装阶段的需求;

具有故障检测和报警功能,确保生产安全;

具备手动和自动两种控制模式,方便操作;

具有数据存储和查询功能,便于生产管理。

二、硬件选型

2.1 PLC选型

根据系统需求,选择一款性能稳定、功能丰富的PLC作为控制核心。本文选用西门子S7-1200系列PLC,该系列PLC具有以下特点:

模块化设计,易于扩展;

支持多种编程语言,如梯形图、功能块图等;

具有丰富的I/O接口,满足系统需求。

2.2 传感器选型

传感器在系统中起到检测和反馈作用,本文选用以下传感器:

光电传感器:用于检测空瓶和满瓶,实现自动上料和下料;

液位传感器:用于检测储液罐液位,实现自动进液;

速度传感器:用于检测传送带速度,实现速度控制。

2.3 执行器选型

执行器负责驱动传送带运动,本文选用以下执行器:

变频器:用于控制传送带速度,实现多段速控制;

电磁阀:用于控制进液和排液,实现灌装和封口过程。

三、软件设计

3.1 控制策略

基于PLC的啤酒灌装传送带多段速控制系统采用以下控制策略:

根据光电传感器检测到的空瓶和满瓶信号,实现自动上料和下料;

根据液位传感器检测到的储液罐液位,实现自动进液;

根据速度传感器检测到的传送带速度,实现多段速控制;

根据PLC内部程序,实现故障检测和报警功能。

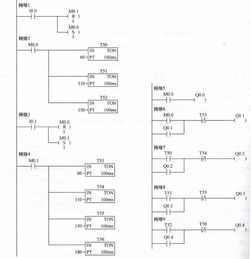

3.2 程序设计

本文采用梯形图编程语言进行PLC程序设计,主要包括以下部分:

输入信号处理:对光电传感器、液位传感器和速度传感器等输入信号进行处理,实现信号采集和转换;

控制逻辑:根据控制策略,实现传送带速度控制、故障检测和报警等功能;

输出信号处理:对变频器、电磁阀等输出信号进行处理,实现控制指令输出。

四、系统测试

4.1 功能测试

对系统进行功能测试,验证系统是否满足以下要求:

实现传送带速度的多段速控制;

实现自动上料和下料;

实现自动进液;

实现故障检测和报警功能。

4.2 性能测试

对系统进行性能测试,验证系统是否满足以下要求:

系统响应时间短;

系统稳定性高;

系统抗干扰能力强。

相关推荐

教程资讯

教程资讯排行