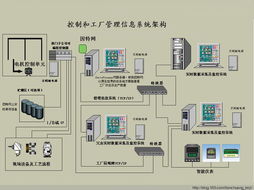

plc与dcs控制系统,PLC与DCS控制系统的比较与选择

时间:2024-12-22 来源:网络 人气:

PLC与DCS控制系统的比较与选择

随着工业自动化技术的不断发展,PLC(可编程逻辑控制器)和DCS(分布式控制系统)作为工业自动化控制的核心技术,被广泛应用于各个行业。本文将详细介绍PLC与DCS控制系统的特点、应用场景以及如何根据实际需求进行选择。

一、PLC控制系统的特点

PLC是一种数字运算操作的电子系统,用于实现各种工业过程的自动化控制。其主要特点如下:

可靠性高:PLC采用模块化设计,具有较强的抗干扰能力,适用于恶劣的工业环境。

易于编程:PLC采用梯形图、功能块图等编程语言,易于理解和编程。

功能丰富:PLC具有逻辑控制、定时控制、计数控制、步进控制、连续PID控制等功能。

扩展性强:PLC可以通过增加模块来实现更多的功能,满足不同工业控制需求。

二、DCS控制系统的特点

DCS是一种基于计算机技术的分散控制系统,具有以下特点:

分散控制:DCS将控制功能分散到各个控制单元,提高了系统的可靠性和安全性。

模块化设计:DCS采用模块化设计,易于扩展和维护。

实时监控:DCS可以对各个控制单元进行实时监控和调度,提高生产效率。

人机界面友好:DCS具有友好的操作界面,便于操作人员对系统进行监控和控制。

三、PLC与DCS的应用场景

PLC和DCS在工业自动化控制中具有广泛的应用,以下分别介绍它们的应用场景:

PLC应用场景:

适用于简单的自动化控制,如开关量控制、顺序控制、定时控制等。

适用于设备控制,如电机控制、泵控制、阀门控制等。

适用于生产线自动化控制,如装配线、包装线等。

适用于小型自动化系统,如单机控制、小型生产线等。

DCS应用场景:

适用于复杂的生产过程控制,如石油、化工、电力、冶金等行业的生产过程。

适用于大规模自动化系统,如大型生产线、大型工厂等。

适用于对实时性、可靠性要求较高的控制系统。

四、PLC与DCS的选择与比较

系统规模:对于小型自动化系统,PLC是更合适的选择;对于大型自动化系统,DCS具有更高的可靠性和扩展性。

控制需求:PLC适用于简单的自动化控制,DCS适用于复杂的生产过程控制。

成本:PLC的成本相对较低,DCS的成本较高。

维护:PLC的维护相对简单,DCS的维护较为复杂。

PLC和DCS作为工业自动化控制的核心技术,具有各自的特点和应用场景。在选择时,应根据实际需求进行综合考虑,以实现最佳的控制效果。

相关推荐

教程资讯

教程资讯排行