plc系统架构,核心技术与设计原则

时间:2024-12-16 来源:网络 人气:538

PLC系统架构:核心技术与设计原则

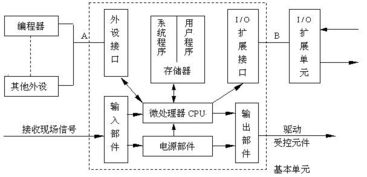

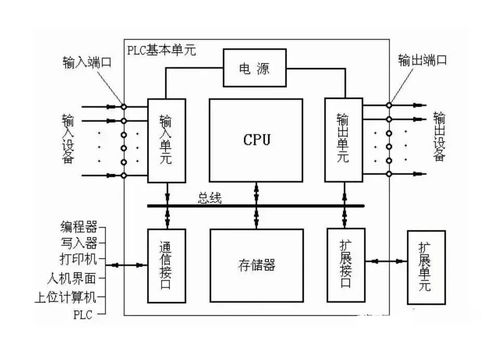

可编程逻辑控制器(PLC)是现代工业自动化控制系统的核心,它通过编程实现对各种工业过程的自动化控制。本文将详细介绍PLC系统的架构,包括其核心技术和设计原则。

一、PLC系统概述

PLC系统主要由输入模块、输出模块、中央处理单元(CPU)、存储器和通信接口等部分组成。这些部分协同工作,实现对工业过程的实时监控和控制。

二、输入模块

输入模块负责将现场的各种信号(如温度、压力、流量等)转换为CPU可以处理的数字信号。常见的输入模块有数字输入模块和模拟输入模块。

三、输出模块

输出模块将CPU处理后的数字信号转换为现场设备可以接受的信号,如开关量信号、模拟信号等。常见的输出模块有数字输出模块和模拟输出模块。

四、中央处理单元(CPU)

CPU是PLC系统的核心,负责执行用户编写的程序,实现对输入信号的采集、处理和输出信号的生成。CPU的性能直接影响PLC系统的响应速度和可靠性。

五、存储器

存储器用于存储PLC系统的程序、数据、系统配置等信息。常见的存储器有RAM、ROM、EEPROM等。

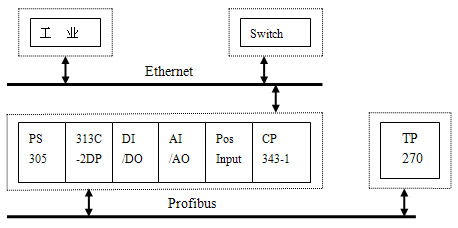

六、通信接口

通信接口用于实现PLC系统与其他设备或系统的数据交换。常见的通信接口有串行通信接口、以太网接口等。

七、PLC系统架构设计原则

1.可靠性原则:PLC系统应具备高可靠性,确保在各种恶劣环境下稳定运行。

2.可扩展性原则:PLC系统应具备良好的可扩展性,方便用户根据实际需求进行功能扩展。

3.易用性原则:PLC系统应具备良好的易用性,方便用户进行编程、调试和维护。

4.安全性原则:PLC系统应具备完善的安全机制,确保工业生产过程的安全稳定。

八、PLC系统架构发展趋势

1.集成化:PLC系统将逐渐与其他自动化设备、控制系统集成,形成更加完善的自动化解决方案。

2.智能化:PLC系统将具备更强的智能化功能,如故障诊断、预测性维护等。

3.网络化:PLC系统将更加注重网络通信,实现远程监控、远程控制等功能。

4.绿色环保:PLC系统将更加注重节能降耗,降低对环境的影响。

PLC系统架构是工业自动化控制系统的核心,其设计原则和发展趋势对工业自动化技术的发展具有重要意义。随着技术的不断进步,PLC系统将更加智能化、网络化、绿色环保,为工业生产提供更加高效、稳定、安全的自动化解决方案。

教程资讯

教程资讯排行