plc组合机床控制系统设计,系统架构

时间:2024-12-14 来源:网络 人气:

随着工业自动化技术的不断发展,组合机床在制造业中的应用越来越广泛。组合机床是一种高效、自动化的专用技术装备,能够提高机械生产的高质量、高效和产量。为了实现组合机床的自动化控制,PLC(可编程逻辑控制器)技术被广泛应用于组合机床的电气控制系统中。本文将详细介绍PLC组合机床控制系统的设计过程,包括系统架构、硬件选型、软件编程等。

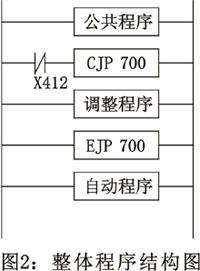

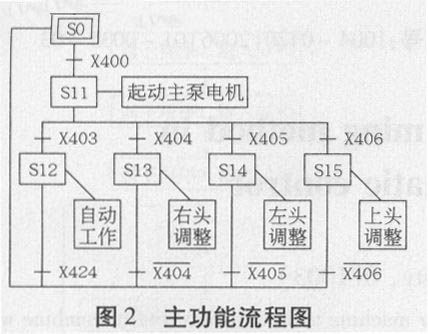

系统架构

PLC组合机床控制系统主要由以下几部分组成:

PLC控制器:作为系统的核心,负责接收输入信号、执行控制程序、输出控制信号等。

输入/输出模块:负责将传感器信号转换为PLC可识别的信号,并将PLC的控制信号转换为执行机构的控制信号。

人机界面(HMI):用于显示系统状态、接收操作指令、进行参数设置等。

执行机构:包括电机、液压系统、气动系统等,负责完成机床的加工动作。

硬件选型

在PLC组合机床控制系统的硬件选型过程中,需要考虑以下因素:

控制精度:根据机床的加工精度要求,选择合适的PLC控制器和输入/输出模块。

控制速度:根据机床的加工速度要求,选择合适的PLC控制器和执行机构。

扩展性:考虑未来可能的系统升级和功能扩展,选择具有良好扩展性的硬件设备。

可靠性:选择具有高可靠性的硬件设备,确保系统稳定运行。

本文以西门子S7-200系列PLC为例,介绍硬件选型过程。

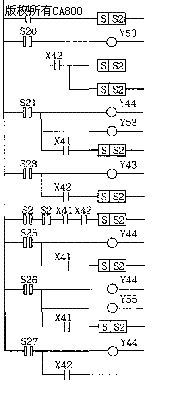

软件编程

PLC组合机床控制系统的软件编程主要包括以下步骤:

输入/输出地址分配:根据硬件设备,分配输入/输出地址。

控制程序编写:根据机床的加工工艺,编写PLC控制程序,实现机床的自动化控制。

人机界面设计:设计HMI界面,实现人机交互功能。

程序调试:对控制程序进行调试,确保系统稳定运行。

以下为PLC控制程序示例:

```plaintext

// 初始化

ORG 0000H

// ...

// 主程序

MAIN:

// ...

// 循环执行

JMP MAIN

// ...

系统调试与优化

在PLC组合机床控制系统调试过程中,需要注意以下事项:

检查硬件连接是否正确。

检查输入/输出信号是否正常。

检查控制程序是否正确执行。

观察机床运行状态,确保加工质量。

在系统调试过程中,如发现异常情况,应及时进行优化和调整,以提高系统的稳定性和可靠性。

结论

PLC组合机床控制系统在提高机床自动化程度、提高加工效率、降低生产成本等方面具有显著优势。本文详细介绍了PLC组合机床控制系统的设计过程,包括系统架构、硬件选型、软件编程等。在实际应用中,应根据具体需求进行系统设计和优化,以提高系统的性能和可靠性。

相关推荐

教程资讯

教程资讯排行