plc液位控制系统毕业论文

时间:2024-12-14 来源:网络 人气:

摘要

随着工业自动化程度的不断提高,液位控制系统的应用越来越广泛。可编程逻辑控制器(PLC)因其可靠性高、功能强大、易于编程等优点,成为液位控制系统中的首选控制器。本文针对PLC液位控制系统进行了深入研究,分析了系统的设计原理、硬件选型、软件编程以及调试方法,为实际工程应用提供了参考。

关键词

PLC;液位控制;系统设计;硬件选型;软件编程

液位控制系统在工业生产中具有重要作用,如化工、食品、制药等行业。传统的液位控制系统多采用继电器、接触器等电气元件,存在可靠性低、维护困难等问题。随着PLC技术的不断发展,PLC液位控制系统逐渐成为主流。本文旨在探讨PLC液位控制系统的设计方法,为实际工程应用提供参考。

2. 系统设计原理

PLC液位控制系统主要由以下几部分组成:

传感器:用于检测液位高度,并将模拟信号转换为数字信号。

PLC:接收传感器信号,进行逻辑运算、控制输出等操作。

执行机构:根据PLC的控制指令,实现对液位的高度调节。

人机界面:用于显示液位信息、设置参数、监控系统运行状态等。

系统工作原理如下:

传感器检测液位高度,并将信号传输至PLC。

PLC根据预设的液位控制策略,对液位进行调节。

执行机构根据PLC的控制指令,实现对液位的高度调节。

人机界面实时显示液位信息,便于操作人员监控。

3. 硬件选型

PLC液位控制系统的硬件选型主要包括以下几方面:

PLC:根据系统需求选择合适的PLC型号,如西门子S7-200、三菱FX2N等。

传感器:根据液位检测范围和精度要求选择合适的传感器,如扩散硅式压力传感器、浮球式液位传感器等。

执行机构:根据液位调节需求选择合适的执行机构,如电动调节阀、气动调节阀等。

人机界面:根据操作人员需求选择合适的人机界面,如触摸屏、上位机软件等。

4. 软件编程

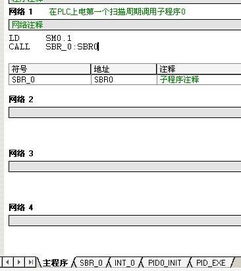

PLC液位控制系统的软件编程主要包括以下几方面:

输入输出配置:根据硬件选型,配置PLC的输入输出端口。

液位控制算法:根据实际需求,设计液位控制算法,如PID控制算法、模糊控制算法等。

程序编写:使用PLC编程软件编写控制程序,实现液位控制功能。

调试与优化:对程序进行调试,确保系统稳定运行,并根据实际情况对程序进行优化。

5. 调试方法

PLC液位控制系统的调试方法主要包括以下几方面:

硬件调试:检查传感器、执行机构等硬件设备是否正常工作。

软件调试:检查程序逻辑是否正确,参数设置是否合理。

系统联调:将硬件和软件联调,确保系统稳定运行。

性能测试:对系统进行性能测试,如响应时间、控制精度等。

6. 结论

本文针对PLC液位控制系统进行了深入研究,分析了系统的设计原理、硬件选型、软件编程以及调试方法。通过实际工程应用,验证了PLC液位控制系统的可靠性和实用性。本文的研究成果为实际工程应用提供了参考,有助于提高液位控制系统的性能和可靠性。

相关推荐

教程资讯

教程资讯排行