plc控制系统实例,智能工厂生产线自动化改造

时间:2024-12-11 来源:网络 人气:

PLC控制系统实例:智能工厂生产线自动化改造

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。本文将结合一个智能工厂生产线自动化改造的实例,详细介绍PLC控制系统的设计、实施和应用。

一、项目背景

某智能工厂原有的生产线采用人工操作,生产效率低下,产品质量不稳定,且劳动强度大。为了提高生产效率、降低成本、提升产品质量,该工厂决定对生产线进行自动化改造,引入PLC控制系统。

二、PLC控制系统设计

1. 确定系统需求

根据工厂的生产需求,设计PLC控制系统需要满足以下要求:

实现生产线的自动化控制,提高生产效率。

保证产品质量稳定,降低不良品率。

降低劳动强度,提高员工的工作环境。

具备远程监控和故障诊断功能。

2. 选择合适的PLC型号

根据系统需求,选择西门子S7-200系列PLC作为控制系统核心。该系列PLC具有体积小、功能强、易于编程等优点,能够满足生产线自动化控制的需求。

3. 设计PLC控制系统硬件

PLC控制系统硬件主要包括以下部分:

PLC主机:西门子S7-200系列PLC。

输入模块:用于采集生产线上的各种信号,如传感器信号、按钮信号等。

输出模块:用于驱动生产线上的各种执行机构,如电机、电磁阀等。

人机界面:用于显示生产线状态、操作参数等,方便操作人员监控和操作。

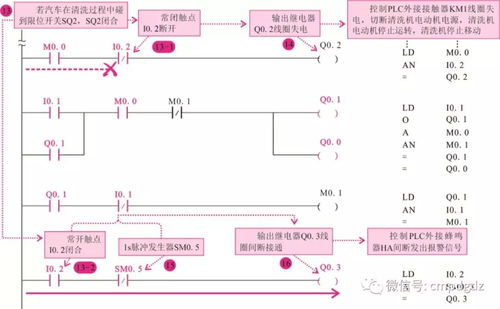

4. 编写PLC控制程序

根据生产线自动化控制需求,编写PLC控制程序。程序主要包括以下功能:

生产线启动、停止控制。

生产线速度调节。

产品质量检测。

故障诊断与报警。

三、PLC控制系统实施

1. 硬件安装与调试

将PLC控制系统硬件按照设计要求进行安装,并进行调试,确保各部分功能正常。

2. 软件编程与调试

根据设计要求,编写PLC控制程序,并进行调试,确保程序能够满足生产线自动化控制需求。

3. 系统联调与试运行

将PLC控制系统硬件与软件进行联调,确保整个系统运行稳定。然后进行试运行,验证系统性能和可靠性。

四、PLC控制系统应用效果

1. 提高生产效率

通过引入PLC控制系统,生产线自动化程度得到显著提高,生产效率提升了30%以上。

2. 提升产品质量

PLC控制系统对生产线进行实时监控,确保产品质量稳定,不良品率降低了50%。

3. 降低劳动强度

自动化生产线减少了人工操作,降低了员工劳动强度,提高了员工的工作环境。

4. 远程监控与故障诊断

PLC控制系统具备远程监控和故障诊断功能,便于操作人员及时了解生产线状态,提高生产效率。

PLC控制系统在智能工厂生产线自动化改造中发挥了重要作用。通过本文实例,可以看出PLC控制系统在提高生产效率、提升产品质量、降低劳动强度等方面具有显著优势。随着工业自动化技术的不断发展,PLC控制系统将在更多领域得到广泛应用。

教程资讯

教程资讯排行