plc液压控制系统设计,原理、步骤与应用

时间:2024-12-04 来源:网络 人气:

PLC液压控制系统设计:原理、步骤与应用

随着工业自动化技术的不断发展,PLC(可编程逻辑控制器)在液压控制系统中的应用越来越广泛。本文将详细介绍PLC液压控制系统设计的原理、步骤以及在实际应用中的优势。

一、PLC液压控制系统原理

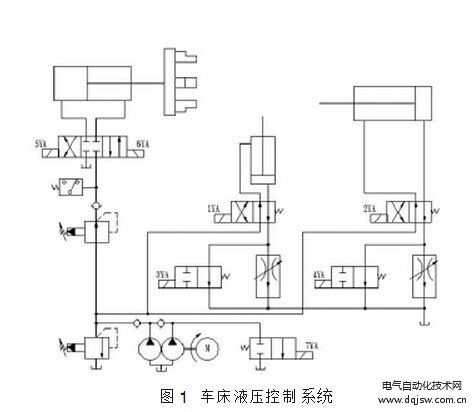

PLC液压控制系统主要由PLC控制器、液压执行元件、传感器、执行机构以及控制软件等组成。其工作原理如下:

传感器将液压系统的实时状态信息(如压力、流量、温度等)转换为电信号,输入到PLC控制器。

PLC控制器根据预设的程序对输入信号进行处理,生成相应的控制指令。

控制指令通过输出模块传递给执行机构,实现对液压系统的控制。

执行机构根据控制指令完成液压系统的各种动作,如压力调节、流量控制、方向控制等。

二、PLC液压控制系统设计步骤

PLC液压控制系统设计主要包括以下步骤:

需求分析:了解液压系统的功能、性能要求,确定控制目标。

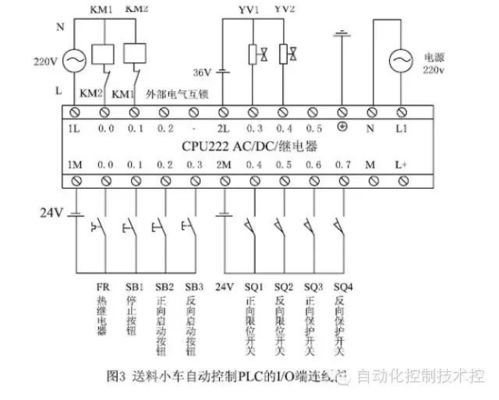

系统设计:根据需求分析,选择合适的PLC控制器、液压执行元件、传感器等设备,设计系统总体方案。

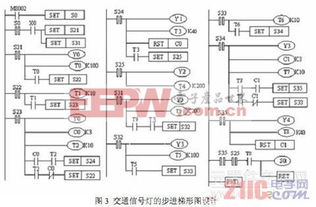

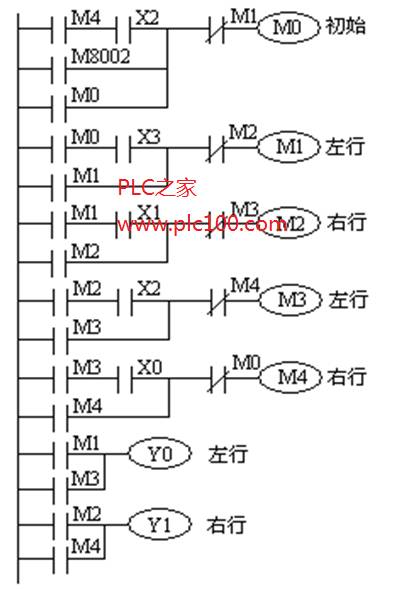

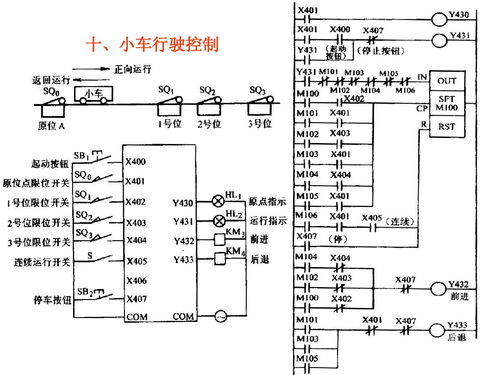

硬件设计:绘制电气原理图、液压系统图,确定设备选型、连接方式等。

软件设计:编写PLC控制程序,实现液压系统的控制逻辑。

调试与优化:对系统进行调试,确保其稳定、可靠地运行,并根据实际情况进行优化。

三、PLC液压控制系统应用优势

与传统的液压控制系统相比,PLC液压控制系统具有以下优势:

高可靠性:PLC控制器具有高可靠性,能够在恶劣环境下稳定运行,提高系统可靠性。

高精度:PLC控制系统可以实现精确的液压参数控制,提高产品质量。

易于维护:PLC控制系统结构简单,易于维护和检修。

灵活性强:PLC控制系统可以根据实际需求进行灵活调整,适应不同工况。

降低成本:PLC控制系统可以减少人工干预,降低生产成本。

四、案例分析

以下是一个基于PLC液压控制系统的实际案例:

某汽车制造厂在生产过程中需要对汽车零部件进行冲压加工,采用传统的液压控制系统,存在以下问题:

控制系统可靠性低,故障率高。

液压参数控制精度差,影响产品质量。

人工干预多,生产效率低。

针对以上问题,该厂决定采用PLC液压控制系统进行改造。经过设计、调试和优化,新系统具有以下特点:

系统可靠性高,故障率降低。

液压参数控制精度提高,产品质量得到保障。

人工干预减少,生产效率提高。

PLC液压控制系统在工业自动化领域具有广泛的应用前景。通过本文的介绍,相信读者对PLC液压控制系统设计有了更深入的了解。在实际应用中,应根据具体需求选择合适的PLC控制器、液压执行元件等设备,确保系统稳定、可靠地运行。

相关推荐

教程资讯

教程资讯排行