plc系统改造,提升工业自动化生产效率的关键步骤

时间:2024-12-04 来源:网络 人气:

PLC系统改造:提升工业自动化生产效率的关键步骤

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)已成为现代工业生产中不可或缺的核心设备。PLC系统改造是提升生产效率、降低成本、增强系统稳定性的重要手段。本文将详细介绍PLC系统改造的步骤和重要性。

一、PLC系统改造的必要性

随着生产规模的扩大和产品种类的增多,原有的PLC系统可能无法满足当前的生产需求。以下是进行PLC系统改造的几个主要原因:

提高生产效率:通过优化控制程序和硬件设备,缩短生产周期,提高生产效率。

降低生产成本:通过减少故障率、降低能耗,降低生产成本。

增强系统稳定性:提高系统抗干扰能力,降低故障率,确保生产稳定运行。

满足新需求:适应新技术、新工艺,满足生产过程中的新需求。

二、PLC系统改造的步骤

PLC系统改造是一个复杂的过程,需要遵循以下步骤:

需求分析:明确改造目标,分析现有系统存在的问题和不足。

方案设计:根据需求分析,设计改造方案,包括硬件升级、软件优化、控制策略调整等。

设备选型:根据改造方案,选择合适的PLC控制器、传感器、执行器等设备。

系统安装:按照设计要求,安装PLC控制器、传感器、执行器等设备。

程序编写:根据改造需求,编写新的控制程序。

调试与测试:对改造后的系统进行调试和测试,确保系统稳定运行。

培训与维护:对操作人员进行培训,确保他们能够熟练操作改造后的系统;同时,制定维护计划,确保系统长期稳定运行。

三、PLC系统改造的关键技术

在进行PLC系统改造时,以下关键技术至关重要:

控制策略优化:根据生产需求,优化控制策略,提高系统响应速度和稳定性。

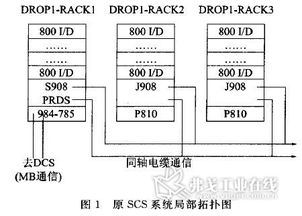

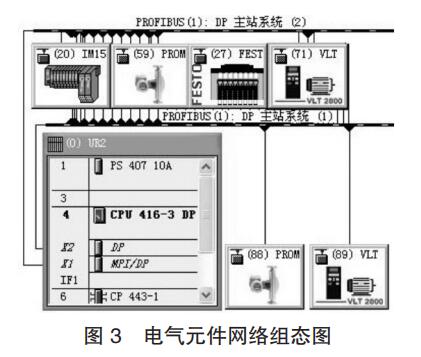

网络通信技术:采用先进的网络通信技术,实现设备之间的数据交换和协同控制。

人机界面(HMI)设计:设计直观、易用的HMI,方便操作人员监控和控制生产过程。

故障诊断与处理:采用先进的故障诊断技术,及时发现和处理系统故障。

四、PLC系统改造的效益

PLC系统改造能够带来以下效益:

提高生产效率:通过优化控制程序和硬件设备,缩短生产周期,提高生产效率。

降低生产成本:通过减少故障率、降低能耗,降低生产成本。

增强系统稳定性:提高系统抗干扰能力,降低故障率,确保生产稳定运行。

提升产品质量:通过精确控制生产过程,提高产品质量。

PLC系统改造是提升工业自动化生产效率的关键步骤。通过优化控制程序、升级硬件设备、采用先进技术,可以显著提高生产效率、降低生产成本、增强系统稳定性。企业应重视PLC系统改造,以适应不断变化的市场需求。

相关推荐

教程资讯

教程资讯排行