MES系统与PCS系统,MES系统与PCS系统的深入解析

时间:2024-12-03 来源:网络 人气:

MES系统与PCS系统的深入解析

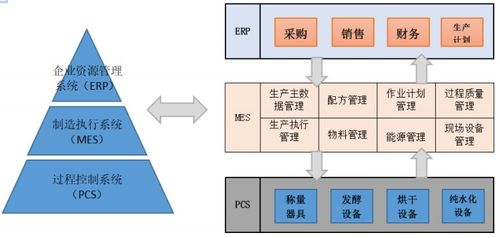

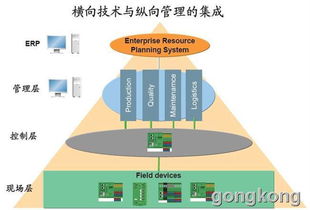

随着工业4.0的推进,智能制造成为制造业转型升级的关键。MES系统(制造执行系统)和PCS系统(过程控制系统)作为智能制造体系中的核心组成部分,它们各自扮演着重要的角色。本文将深入解析MES系统与PCS系统的定义、功能、区别以及在实际应用中的重要性。

定义与功能

MES系统是一种面向生产执行层的软件系统,它连接企业资源计划(ERP)系统与底层生产控制系统(PCS)。MES系统的主要功能包括:

生产计划管理:将ERP系统中的生产计划转化为实际的生产操作。

生产调度与排程:实时监控生产现场资源,动态调整生产计划。

车间管理:包括工单管理、生产调度、委外管理、生产质检和分析等。

数据采集与分析:自动采集生产过程中的数据,实现生产透明化。

综合分析与控制:提供生产进度、工艺资料、物资管理、生产计划等多维度报表,支持决策。

重要性

MES系统在智能制造体系中具有以下重要性:

提高生产效率:通过优化生产计划、调度和排程,提高生产效率。

降低生产成本:通过实时监控和数据分析,降低生产成本。

提升产品质量:通过实时监控生产过程,确保产品质量。

增强企业竞争力:通过智能制造,提升企业竞争力。

定义与功能

PCS系统是一种实时控制系统,它负责对生产过程中的设备、工艺参数等进行实时监控和控制。PCS系统的主要功能包括:

实时监控:实时监控生产过程中的设备状态、工艺参数等。

实时控制:根据预设的工艺参数,对生产过程进行实时控制。

数据采集:采集生产过程中的数据,为MES系统提供数据支持。

故障诊断:对生产过程中的故障进行诊断,提高生产稳定性。

重要性

PCS系统在智能制造体系中具有以下重要性:

确保生产稳定:通过实时监控和控制,确保生产过程的稳定性。

提高产品质量:通过实时控制工艺参数,提高产品质量。

降低设备故障率:通过故障诊断,降低设备故障率。

提高生产效率:通过实时监控和控制,提高生产效率。

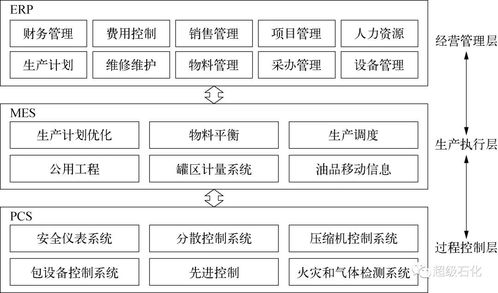

系统层次

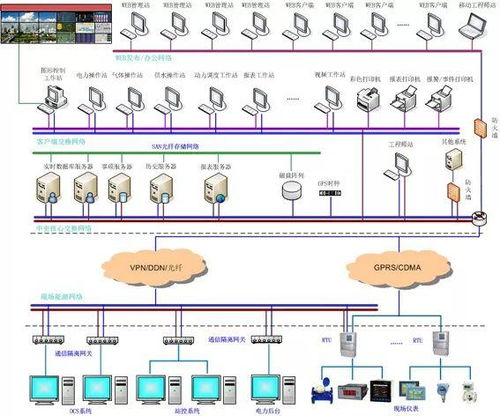

MES系统位于ERP系统与PCS系统之间,属于中间层。PCS系统则位于生产现场,属于底层。

功能定位

MES系统主要负责生产计划、调度、排程、车间管理、数据采集与分析等功能。PCS系统主要负责实时监控、实时控制、数据采集、故障诊断等功能。

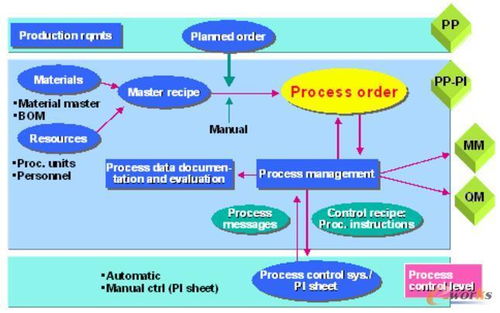

数据交互

MES系统与PCS系统之间通过数据接口进行数据交互。MES系统将生产计划、调度、排程等信息传递给PCS系统,PCS系统将实时监控、实时控制、故障诊断等信息反馈给MES系统。

MES系统应用场景

MES系统适用于以下场景:

离散制造业:如汽车、电子、家电等行业。

流程制造业:如化工、食品、制药等行业。

定制化生产:如航空航天、船舶制造等行业。

PCS系统应用场景

PCS系统适用于以下场景:

连续生产过程:如化工、食品、制药等行业。

自动化生产线:如汽车、电子、家电等行业。

复杂工艺流程:如航空航天、船舶制造等行业。

MES系统和PCS系统在智能制造体系中具有不可替代的作用。了解二者的定义、功能、区别以及应用场景,有助于企业更好地进行智能制造规划和实施。

教程资讯

教程资讯排行