tpm系统,提升设备效率,保障生产稳定

时间:2024-11-30 来源:网络 人气:

TPM系统:提升设备效率,保障生产稳定

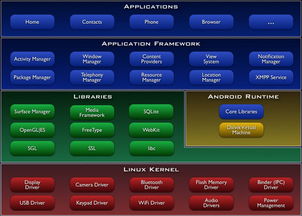

随着工业4.0的推进,制造业对生产效率和质量的要求越来越高。TPM(Total Productive Maintenance,全面生产维护)系统作为一种先进的设备管理方法,已成为提升企业竞争力的重要手段。本文将详细介绍TPM系统的概念、实施步骤以及应用价值。

一、TPM系统的概念

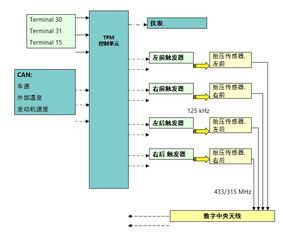

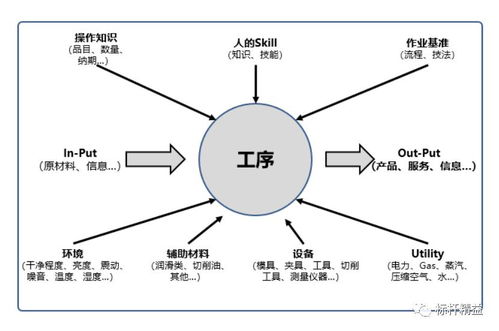

TPM系统是一种以预防性维护为核心,旨在提高设备综合效率、降低故障率、减少停机时间、延长设备使用寿命的设备管理方法。它强调全员参与,通过优化设备管理流程,实现设备的高效、稳定运行。

二、TPM系统的实施步骤

1. 制定TPM实施计划:明确TPM实施的目标、范围、时间表等,确保项目顺利推进。

2. 建立TPM团队:由生产、设备、维修等相关部门人员组成,负责TPM项目的实施和推进。

3. 设备评估:对现有设备进行全面评估,确定设备的关键性能指标和潜在问题。

4. 设备改善:针对设备存在的问题,制定改善措施,提高设备性能。

5. 设备维护:建立预防性维护体系,确保设备正常运行。

6. 设备监控:实时监控设备运行状态,及时发现并解决问题。

7. 持续改进:不断优化TPM体系,提高设备综合效率。

三、TPM系统的应用价值

1. 提高设备综合效率:通过预防性维护和设备改善,降低设备故障率,减少停机时间,提高设备利用率。

2. 降低生产成本:减少设备维修费用、能源消耗和原材料浪费,降低生产成本。

3. 提升产品质量:确保设备稳定运行,减少因设备故障导致的产品质量问题。

4. 增强企业竞争力:提高生产效率、降低成本、提升产品质量,增强企业在市场竞争中的优势。

四、TPM系统的实施要点

1. 转变观念:企业领导要充分认识到TPM的重要性,推动全员参与。

2. 培训与沟通:加强TPM相关知识和技能的培训,提高员工对TPM的认识和执行力。

3. 数据分析:利用数据分析工具,对设备运行数据进行实时监控和分析,为设备维护提供依据。

4. 持续改进:不断优化TPM体系,提高设备综合效率。

TPM系统作为一种先进的设备管理方法,在提高设备综合效率、降低生产成本、提升产品质量等方面具有显著优势。企业应积极引入TPM系统,推动生产管理水平的提升,增强市场竞争力。

相关推荐

教程资讯

教程资讯排行