plc系统的缺点,PLC系统缺点的全面解析

时间:2024-11-28 来源:网络 人气:

PLC系统缺点的全面解析

随着工业自动化程度的不断提高,可编程逻辑控制器(PLC)因其可靠性、灵活性和易于编程等优点,已成为工业控制领域的重要工具。任何技术都有其局限性,本文将详细解析PLC系统的缺点,帮助读者全面了解这一技术。

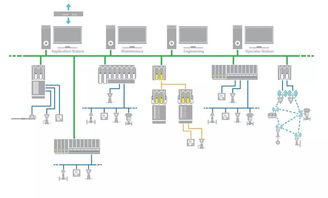

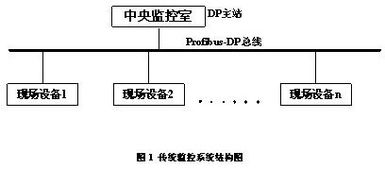

一、兼容性问题

PLC系统由多个制造商生产,不同品牌和型号的PLC之间可能存在兼容性问题。这导致用户在选择PLC时,需要考虑整个系统的兼容性,包括输入输出模块、编程软件和通信协议等。兼容性问题可能会增加系统的复杂性和成本。

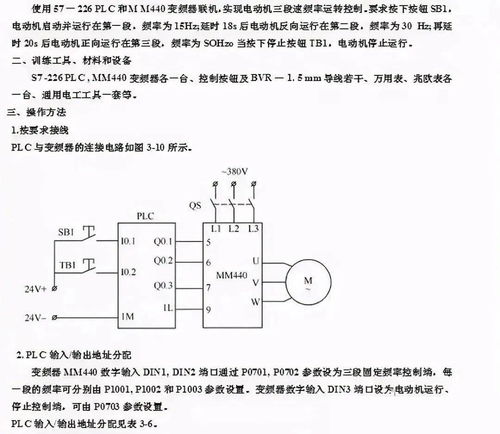

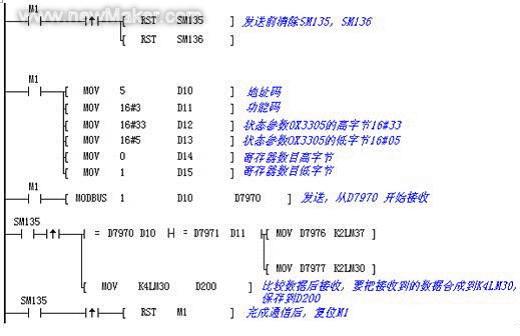

二、编程难度

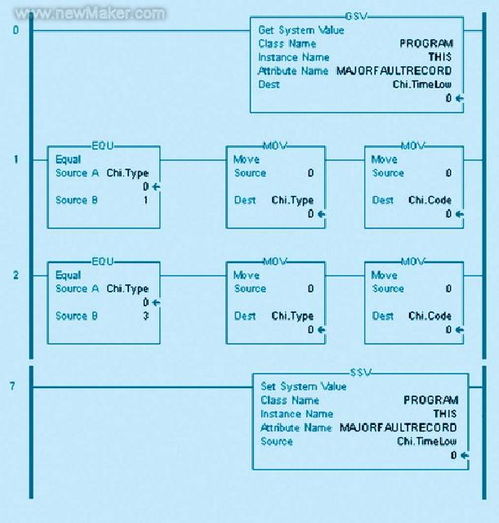

虽然PLC系统易于编程,但对于不熟悉编程语言和逻辑控制原理的用户来说,编程过程可能会比较困难。此外,PLC编程通常需要使用特定的编程软件,这要求用户具备一定的计算机操作技能。

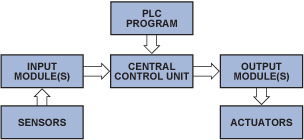

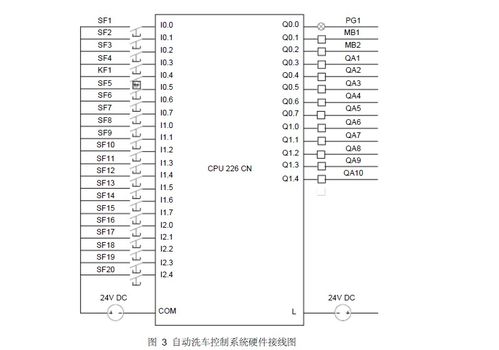

三、硬件限制

PLC系统通常由硬件组成,包括处理器、输入输出模块、电源模块等。硬件限制可能导致系统在处理大量数据或执行复杂任务时出现性能瓶颈。此外,硬件故障也可能导致整个系统瘫痪。

四、成本问题

PLC系统的成本较高,包括硬件成本、软件开发成本和培训成本等。对于一些中小型企业来说,高昂的成本可能会成为其采用PLC技术的障碍。

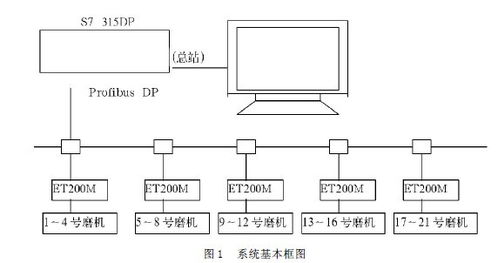

五、扩展性不足

PLC系统的扩展性相对较差,当需要增加新的功能或设备时,可能需要更换整个系统或增加额外的模块。这增加了系统的复杂性和维护难度。

六、安全性问题

PLC系统在工业控制领域应用广泛,但同时也面临着安全风险。例如,黑客攻击、病毒感染等可能导致PLC系统失控,从而引发安全事故。因此,确保PLC系统的安全性至关重要。

七、维护难度

PLC系统的维护需要专业知识和技能。对于非专业人员来说,维护过程可能会比较困难。此外,PLC系统的故障诊断和维修也需要一定的技术支持。

八、实时性问题

虽然PLC系统在实时性方面表现较好,但在处理一些对实时性要求极高的应用场景时,可能会出现延迟。这可能导致系统无法满足实时性要求,从而影响生产效率。

九、软件更新问题

PLC系统的软件更新需要定期进行,以确保系统安全性和功能完善。软件更新可能会带来兼容性问题,甚至导致系统不稳定。因此,软件更新需要谨慎进行。

十、环境影响

PLC系统在运行过程中会产生一定的热量,如果散热不良,可能会影响系统性能。此外,PLC系统对环境温度、湿度等条件也有一定的要求,不适宜的环境条件可能导致系统故障。

PLC系统在工业控制领域具有广泛的应用前景,但同时也存在一些缺点。了解这些缺点有助于用户在选择和运用PLC系统时更加谨慎,从而提高系统的可靠性和稳定性。

教程资讯

教程资讯排行