plc液位控制系统,PLC液位控制系统的设计与实现

时间:2024-11-27 来源:网络 人气:

PLC液位控制系统的设计与实现

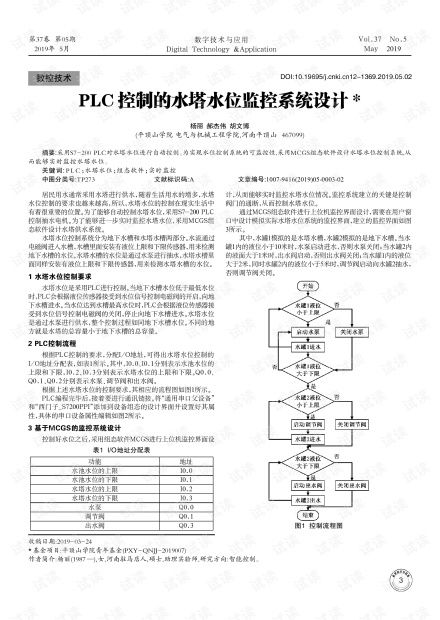

随着工业自动化程度的不断提高,PLC(可编程逻辑控制器)液位控制系统在各个行业中的应用越来越广泛。本文将详细介绍PLC液位控制系统的设计原理、实现方法以及在实际应用中的优势。

一、PLC液位控制系统概述

PLC液位控制系统是一种基于PLC技术的自动化控制系统,主要用于对储罐、水箱等容器中的液位进行实时监测和控制。该系统通过传感器采集液位数据,经过PLC处理,实现对液位调节阀的自动控制,确保液位在设定范围内稳定运行。

二、PLC液位控制系统设计原理

1. 系统组成

PLC液位控制系统主要由以下几部分组成:

传感器:用于检测液位高度,如浮球式、超声波式、电容式等。

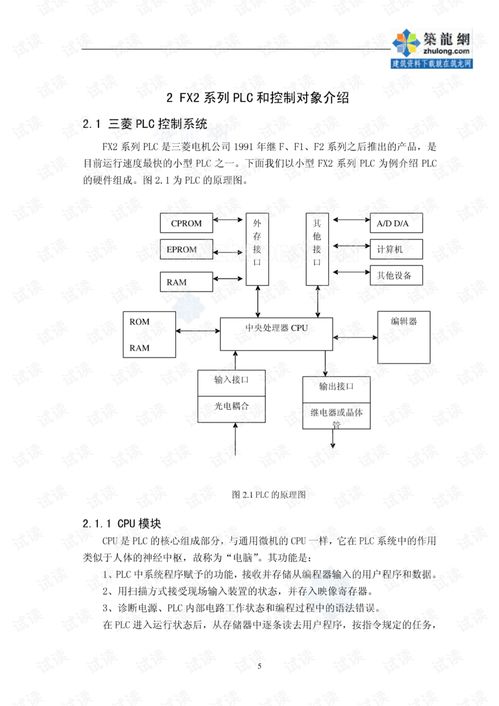

PLC:作为控制核心,负责接收传感器信号、执行控制指令、输出控制信号等。

执行机构:如电动调节阀、气动调节阀等,用于控制液位。

人机界面:用于显示液位数据、控制参数、报警信息等。

2. 工作原理

(1)传感器将液位高度转换为电信号,传输至PLC。

(2)PLC根据预设的液位控制策略,对执行机构进行控制,调节液位。

(3)人机界面实时显示液位数据、控制参数、报警信息等,便于操作人员监控。

三、PLC液位控制系统实现方法

1. 传感器选择

根据实际应用需求,选择合适的液位传感器。例如,对于腐蚀性较强的介质,可选择耐腐蚀的传感器;对于高温、高压环境,可选择高温高压传感器。

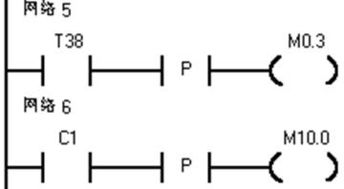

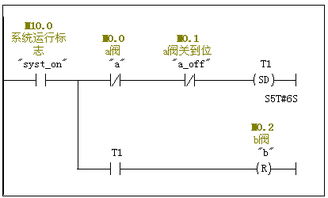

2. PLC编程

(1)输入输出配置:根据传感器和执行机构的型号,配置PLC的输入输出端口。

(2)控制算法:根据液位控制要求,编写相应的控制算法,如PID控制、模糊控制等。

(3)人机界面设计:设计人机界面,实现液位数据、控制参数、报警信息等的显示。

3. 系统调试

在系统安装完成后,进行调试,确保系统正常运行。调试内容包括传感器校准、PLC编程验证、执行机构调试等。

四、PLC液位控制系统应用优势

1. 精度高

PLC液位控制系统采用先进的控制算法,能够实现高精度的液位控制,满足各种工业生产需求。

2. 稳定性好

PLC液位控制系统具有抗干扰能力强、可靠性高的特点,能够在恶劣环境下稳定运行。

3. 操作简便

人机界面设计人性化,操作简便,便于操作人员快速掌握。

4. 成本低

PLC液位控制系统采用模块化设计,可根据实际需求进行配置,降低系统成本。

PLC液位控制系统在工业生产中具有广泛的应用前景。本文详细介绍了PLC液位控制系统的设计原理、实现方法以及应用优势,为相关领域的研究和开发提供了参考。

教程资讯

教程资讯排行

![12377 [][][] 举报](/uploads/allimg/20260111/9-260111042515543.jpg)