plc顺序控制系统,原理、应用与设计方法

时间:2024-11-27 来源:网络 人气:

PLC顺序控制系统:原理、应用与设计方法

随着工业自动化程度的不断提高,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。PLC顺序控制系统作为一种重要的自动化控制方式,能够实现对生产过程的精确控制,提高生产效率和产品质量。本文将详细介绍PLC顺序控制系统的原理、应用以及设计方法。

一、PLC顺序控制系统的原理

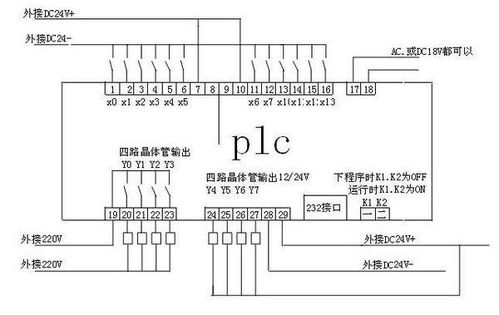

PLC顺序控制系统主要由输入模块、输出模块、中央处理单元(CPU)和程序存储器等组成。其工作原理如下:

输入模块:将生产过程中的各种信号(如按钮、传感器信号等)转换为CPU可以处理的数字信号。

输出模块:将CPU处理后的数字信号转换为控制信号,驱动执行机构(如电机、电磁阀等)完成相应的动作。

CPU:根据程序存储器中的控制程序,对输入信号进行处理,生成输出信号,实现对生产过程的控制。

程序存储器:存储PLC的控制程序,包括顺序控制程序、逻辑控制程序等。

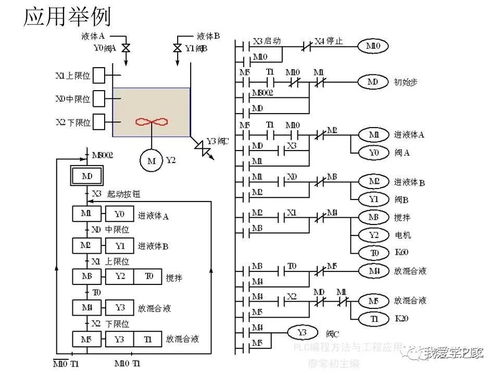

二、PLC顺序控制系统的应用

PLC顺序控制系统在工业生产中具有广泛的应用,以下列举几个典型应用场景:

生产线自动化:如汽车生产线、电子生产线等,实现对生产线的自动化控制,提高生产效率。

设备控制:如数控机床、机器人等,实现对设备的精确控制,提高产品质量。

过程控制:如化工、制药等行业,实现对生产过程的实时监控和调节,保证产品质量。

安全监控:如消防、安防等,实现对安全设备的监控,确保生产安全。

三、PLC顺序控制系统的设计方法

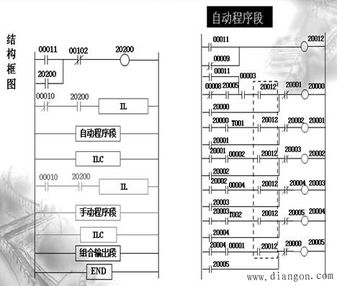

PLC顺序控制系统的设计方法主要包括以下几种:

顺序功能图(SFC)设计法:将控制过程分解为若干个独立的控制动作,按照一定的顺序执行,实现生产过程的自动化控制。

梯形图设计法:利用PLC的梯形图编程语言,根据控制要求绘制梯形图,实现对生产过程的控制。

结构化文本(ST)设计法:利用PLC的结构化文本编程语言,编写控制程序,实现对生产过程的控制。

在实际应用中,可以根据具体需求选择合适的设计方法。以下以顺序功能图设计法为例,介绍PLC顺序控制系统的设计过程:

分析控制要求:明确生产过程中的控制要求,如启动、停止、报警等。

绘制顺序功能图:根据控制要求,将控制过程分解为若干个独立的控制动作,按照一定的顺序执行,绘制顺序功能图。

编写控制程序:根据顺序功能图,利用PLC编程语言编写控制程序,实现对生产过程的控制。

调试与优化:对控制程序进行调试,确保其正常运行,并根据实际情况进行优化。

PLC顺序控制系统在工业生产中具有广泛的应用,其设计方法多样,可根据具体需求选择合适的方法。掌握PLC顺序控制系统的原理、应用和设计方法,对于提高生产效率和产品质量具有重要意义。

相关推荐

教程资讯

教程资讯排行