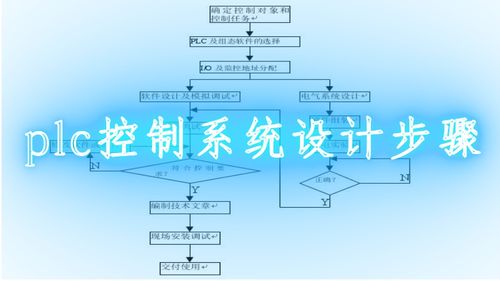

plc系统设计原则,确保高效、稳定与安全的自动化控制

时间:2024-11-27 来源:网络 人气:

PLC系统设计原则:确保高效、稳定与安全的自动化控制

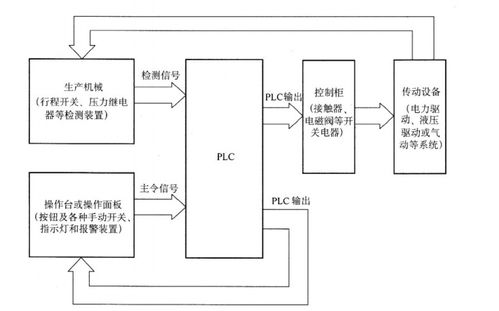

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)已成为现代工业生产中不可或缺的核心设备。PLC系统设计的好坏直接影响到生产效率和设备稳定性。本文将详细介绍PLC系统设计的基本原则,以帮助工程师们构建高效、稳定且安全的自动化控制系统。

一、实用性原则

实用性是PLC系统设计的基础。在系统设计过程中,工程师需要全面了解被控对象的控制要求,包括工艺流程、生产环境、操作人员需求等。确保所设计的PLC系统能够满足用户的所有要求,同时具备良好的操作界面和友好的用户交互体验。

二、可靠性原则

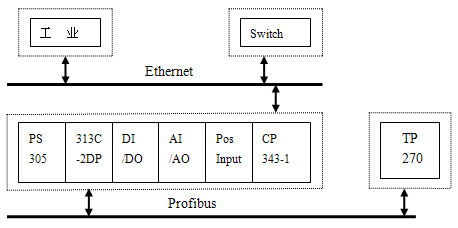

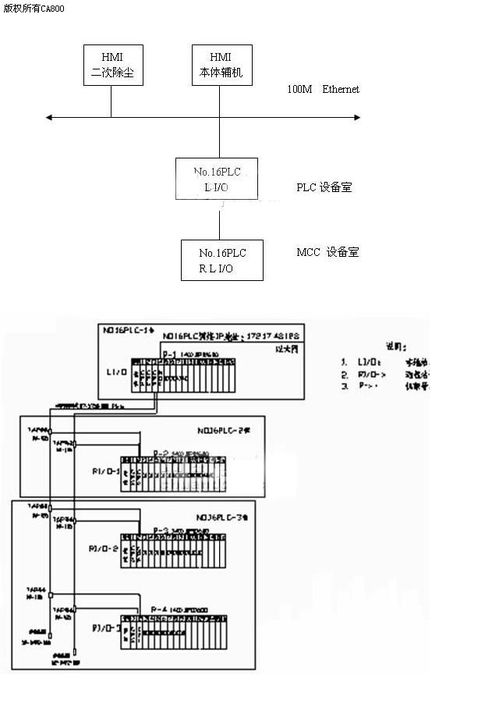

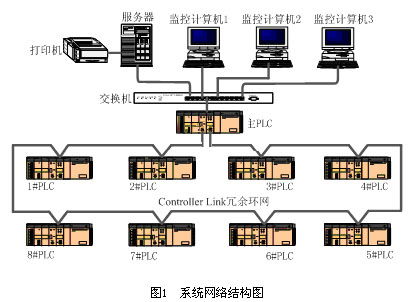

可靠性是PLC系统设计的关键。在系统规划初期,应充分考虑系统可能出现的问题,提出不同的设计方案,并选择一种非常可靠且较容易实施的方案。在硬件设计时,应根据设备的重要程度,考虑适当的备份或冗余;在软件设计时,应采取相应的保护措施,确保系统长期稳定、安全、可靠地运行。

三、经济性原则

在满足实用性和可靠性的前提下,PLC系统设计应尽量使系统的软硬件配置经济、实惠。硬件选型时应以经济、合用为准;软件应当在开发周期与产品功能之间作相应的平衡。同时,考虑所使用的产品是否可以获得完备的技术资料和售后服务,以减少开发成本。

四、可扩展性原则

在系统总体规划时,应充分考虑到用户今后生产发展和工艺改进的需要。在控制器计算能力和端口数量上应当留有适当的裕量,同时对外要留有扩展的接口,以便系统扩展和监控的需要。这有助于降低未来升级和改造的成本,提高系统的生命周期价值。

五、先进性原则

在硬件设计时,优先选用技术先进、应用广泛的PLC产品。这有助于提高系统的性能和稳定性,降低故障率。同时,在软件设计过程中,应采用先进的编程技术和算法,提高系统的运行效率和响应速度。

六、安全性原则

安全性是PLC系统设计的重要环节。在系统设计过程中,应充分考虑各种潜在的安全风险,如电气安全、机械安全、数据安全等。采取相应的安全措施,确保系统在运行过程中不会对人员和设备造成伤害。

七、易维护性原则

易维护性是PLC系统设计的重要指标。在系统设计过程中,应充分考虑设备的维护和检修,确保系统在出现故障时能够快速、便捷地进行维修。这有助于降低维护成本,提高生产效率。

PLC系统设计是一项复杂而重要的工作。遵循以上七项基本原则,有助于工程师们构建高效、稳定、安全、经济的自动化控制系统。在实际设计过程中,还需根据具体项目需求进行调整和优化,以满足不同场景下的应用需求。

相关推荐

教程资讯

教程资讯排行