spc系统是什么,什么是SPC系统?

时间:2024-11-25 来源:网络 人气:

什么是SPC系统?

SPC系统,即统计过程控制系统(Statistical Process Control),是一种基于统计学原理的质量控制工具。它通过收集和分析生产过程中的数据,帮助企业和组织监控、控制和改进其生产过程,以确保产品质量的稳定性和一致性。

SPC系统的起源与发展

SPC系统的起源可以追溯到20世纪20年代,由美国贝尔电话实验室的W.A. Shewhart博士所创立。Shewhart博士开发了一套基于统计学的质量控制方法,旨在通过实时监控生产过程中的数据,及时发现并纠正偏差,从而提高产品质量。随着时间的推移,SPC系统逐渐发展成为一个成熟且广泛应用的工具,被广泛应用于制造业、服务业等多个领域。

SPC系统的工作原理

SPC系统的工作原理基于以下步骤:

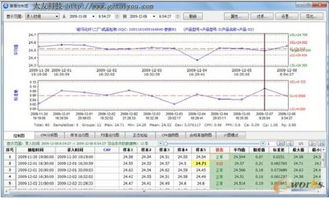

数据收集:通过传感器、仪器或其他方式收集生产过程中的关键数据。

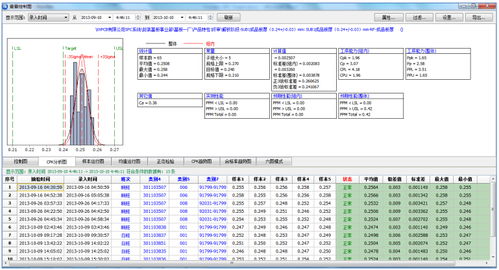

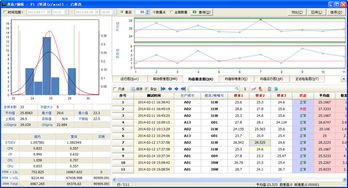

数据分析:对收集到的数据进行统计分析,包括计算均值、标准差、控制限等统计指标。

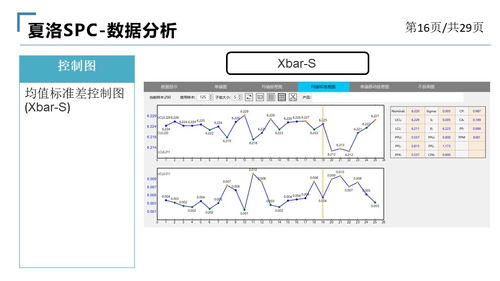

控制图绘制:将分析结果绘制成控制图,如X-bar图、R图、S图等,以直观地展示生产过程的稳定性。

异常检测:通过控制图识别生产过程中的异常情况,如点子超出控制限、趋势变化等。

采取措施:针对识别出的异常情况,采取相应的措施进行调整和改进。

SPC系统的优势

SPC系统具有以下优势:

提高产品质量:通过实时监控和及时纠正偏差,SPC系统有助于提高产品质量的稳定性和一致性。

降低成本:通过减少废品和返工,SPC系统有助于降低生产成本。

提高效率:通过优化生产过程,SPC系统有助于提高生产效率。

预防性维护:SPC系统有助于发现潜在的问题,从而进行预防性维护,避免设备故障和停机。

SPC系统的应用领域

SPC系统在以下领域得到广泛应用:

制造业:如汽车、电子、航空、食品等行业。

服务业:如医疗、金融、教育等行业。

科研机构:如实验室、研究所等。

SPC系统的实施步骤

实施SPC系统通常包括以下步骤:

确定目标:明确实施SPC系统的目的和预期效果。

数据收集:收集生产过程中的关键数据。

数据分析:对收集到的数据进行统计分析。

控制图绘制:绘制控制图,以直观地展示生产过程的稳定性。

异常检测与采取措施:识别异常情况,并采取相应的措施进行调整和改进。

持续改进:不断优化SPC系统,以提高其效果。

教程资讯

教程资讯排行

![悦 [][][]](/uploads/allimg/20260124/9-260124162323539.jpg)