mrp系统教程,什么是MRP系统?

时间:2024-11-22 来源:网络 人气:

什么是MRP系统?

MRP系统,即物料需求计划(Material Requirements Planning)系统,是一种基于需求、供给、产品BOM结构等信息计算产生不同获取建议的生产管理系统。它旨在帮助制造业在正确的时间按恰当的数量得到所需的物料,从而实现库存管理的优化。

MRP系统的发展历史

MRP系统起源于20世纪60年代初的美国,最初由美国库存协会提出。在此之前,企业的库存计划通常采用定货点法,当库存水平低于定货点时,才开始定货。这种方法在物料消耗量平稳的情况下适用,但在订单生产中则存在一定的局限性。随着计算机技术的发展,MRP系统应运而生,它能够将物料分为相关需求(非独立需求)和独立需求来进行管理,从而提高了库存管理的效率。

MRP系统的核心功能

MRP系统的核心功能主要包括以下几个方面:

产成品净需求计算:通过计算净需求、毛需求和库存,确定产成品的实际需求量。

产成品获取建议产生:根据物料的获取类型,确定需求来源是自制还是外购,并结合物料的批量数据、配额信息、报废率、取整等参数,系统确定出获取建议的数量。

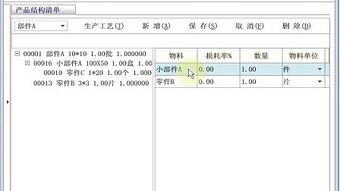

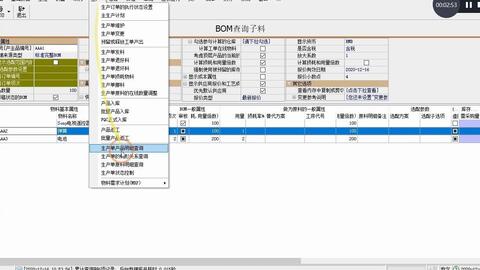

BOM展开,相关需求产生:根据产品结构,将主产品需求逐层展开到各个零部件,产生相关需求。

半成品净需求产生:根据相关需求,计算半成品的实际需求量。

原材料净需求产生:根据半成品需求,计算原材料的实际需求量。

配额及供应商的确定:根据库存、采购周期等因素,确定物料的采购配额和供应商。

获取建议的形式:可能是计划订单也可能是采购申请。

MRP系统与MPS的关系及区别

MRP系统与MPS(主生产计划)有着密切的关系。MPS是MRP的基础,它是指企业的产成品的生产计划,用来确定在未来一段期间内,何时生产何产成品。MRP系统则是在MPS的基础上,进一步细化物料需求,生成采购计划和生产计划。

MRP系统与MPS的主要区别如下:

MRP系统关注的是物料需求,而MPS关注的是产成品的生产计划。

MRP系统需要考虑物料的批量数据、配额信息、报废率等因素,而MPS则主要关注产成品的产量和交货期。

MRP系统可以生成采购计划和生产计划,而MPS只能生成生产计划。

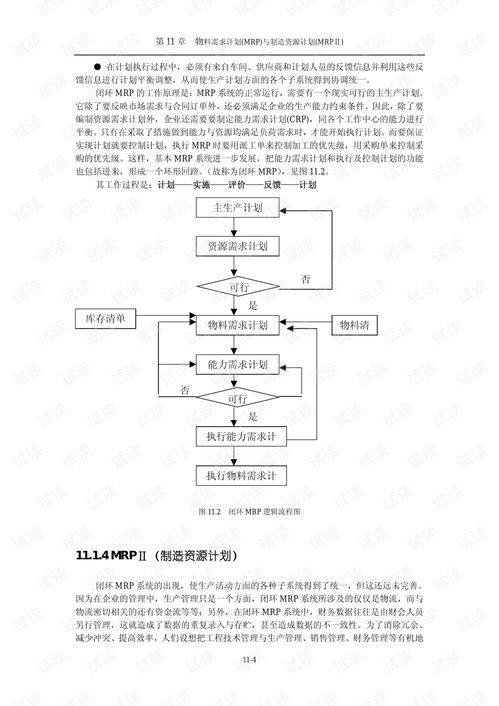

MRP系统的运行过程

MRP系统的运行过程主要包括以下几个步骤:

输入数据:收集并整理生产计划、物料清单、库存信息、供应商信息等数据。

计算净需求:根据产成品需求、库存和提前期等因素,计算物料的净需求。

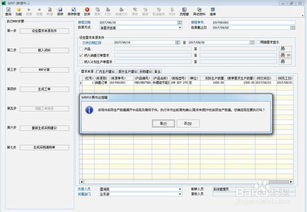

生成获取建议:根据物料的获取类型和需求量,生成采购申请或生产任务单。

执行计划:根据获取建议,执行采购或生产任务。

跟踪与调整:跟踪执行情况,根据实际情况调整计划。

MRP系统的优势

MRP系统具有以下优势:

降低库存成本:通过优化库存管理,减少库存积压和缺货现象,降低库存成本。

提高生产效率:通过精确的物料需求计划,提高生产效率,缩短生产周期。

提高客户满意度:确保按时交付产品,提高客户满意度。

降低采购成本:通过集中采购,降低采购成本。

MRP系统的应用

MRP系统广泛应用于制造业,如汽车、电子、家电、食品等行业。通过MRP系统,企业可以实现对生产过程的全面管理,提高生产效率和客户满意度。

MRP系统是一种有效的生产管理系统,可以帮助企业实现库存管理的优化,

相关推荐

教程资讯

教程资讯排行