plc传送控制系统设计,提升工业自动化效率的关键技术

时间:2024-11-20 来源:网络 人气:

PLC传送控制系统设计:提升工业自动化效率的关键技术

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。PLC传送控制系统作为工业自动化的重要组成部分,能够有效提升生产效率、降低成本、提高产品质量。本文将详细介绍PLC传送控制系统的设计要点,以期为相关从业人员提供参考。

一、PLC传送控制系统概述

PLC传送控制系统是指利用PLC作为核心控制单元,对传送设备进行自动化控制的一种系统。该系统主要由PLC控制器、传感器、执行器、人机界面(HMI)等组成。通过PLC控制器对传感器采集到的数据进行处理,实现对传送设备的启动、停止、速度调节、故障诊断等功能。

二、PLC传送控制系统设计原则

1. 安全可靠:PLC传送控制系统应具备高可靠性,确保生产过程的安全稳定。在系统设计过程中,要充分考虑各种潜在风险,采取相应的安全措施。

2. 灵活性:系统设计应具备良好的灵活性,能够适应不同生产需求和环境变化。例如,通过模块化设计,方便系统扩展和升级。

3. 易于维护:系统设计应便于维护,降低维护成本。例如,采用标准化的组件和接口,便于故障排查和维修。

4. 经济性:在满足生产需求的前提下,系统设计应尽量降低成本,提高经济效益。

三、PLC传送控制系统设计步骤

1. 需求分析:根据生产需求,明确PLC传送控制系统的功能、性能、规模等要求。

2. 硬件选型:根据需求分析结果,选择合适的PLC控制器、传感器、执行器等硬件设备。

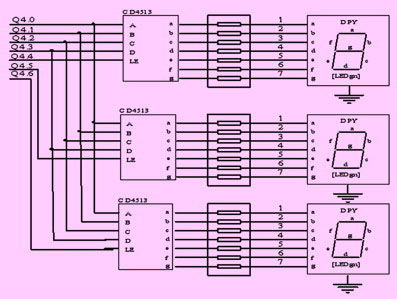

3. 系统架构设计:确定系统整体架构,包括PLC控制器、传感器、执行器、HMI等模块的连接方式和通信协议。

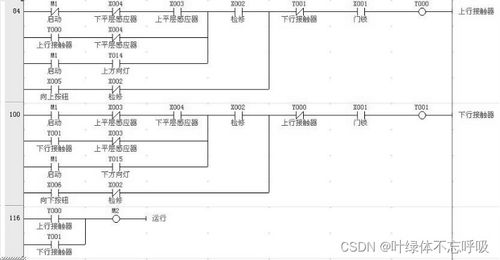

4. 控制程序设计:根据系统架构,编写PLC控制程序,实现传送设备的自动化控制。

5. 系统调试与优化:对系统进行调试,确保各项功能正常运行。根据实际运行情况,对系统进行优化,提高控制精度和稳定性。

四、PLC传送控制系统应用案例

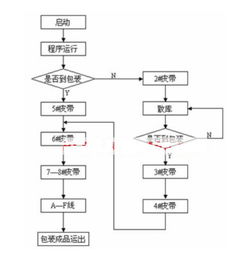

以某工厂的皮带传输系统为例,介绍PLC传送控制系统的实际应用。

1. 需求分析:该工厂的皮带传输系统主要用于物料输送,要求实现物料的连续、高效传输,并具备故障诊断和报警功能。

2. 硬件选型:选用一款高性能的PLC控制器,配合传感器、执行器等设备,构建PLC传送控制系统。

3. 系统架构设计:采用模块化设计,将PLC控制器、传感器、执行器等模块进行合理布局,确保系统稳定运行。

4. 控制程序设计:编写PLC控制程序,实现对皮带传输设备的启动、停止、速度调节等功能,并实现故障诊断和报警。

5. 系统调试与优化:对系统进行调试,确保各项功能正常运行。根据实际运行情况,对系统进行优化,提高控制精度和稳定性。

PLC传送控制系统是工业自动化的重要组成部分,具有安全可靠、灵活性强、易于维护等优点。通过合理设计,PLC传送控制系统能够有效提升生产效率、降低成本、提高产品质量。本文对PLC传送控制系统的设计要点进行了详细阐述,希望对相关从业人员有所帮助。

教程资讯

教程资讯排行