plc的控制系统,深入解析PLC控制系统的原理与应用

时间:2024-11-20 来源:网络 人气:

深入解析PLC控制系统的原理与应用

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)控制系统在工业生产中扮演着越来越重要的角色。本文将深入解析PLC控制系统的原理与应用,帮助读者更好地理解这一关键技术。

一、PLC控制系统的基本原理

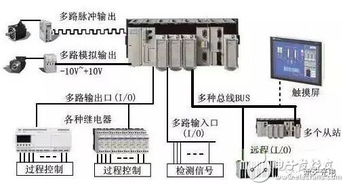

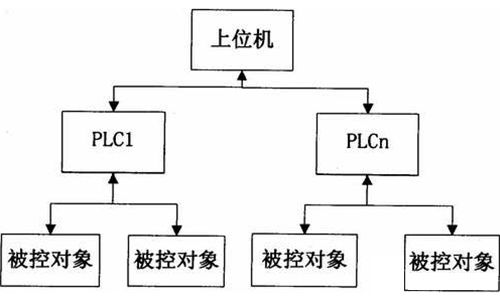

PLC控制系统是一种基于可编程逻辑控制器的自动化控制系统。它通过编程来控制工业生产过程中的各种机械设备和工艺流程,实现生产过程的自动化、智能化和高效化。

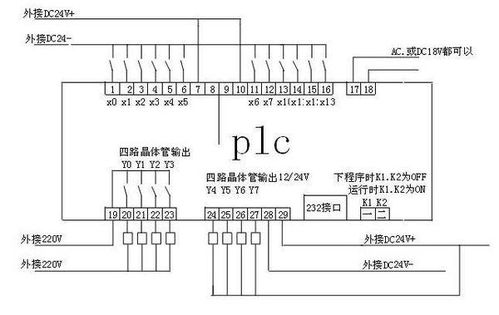

1.1 PLC的基本组成

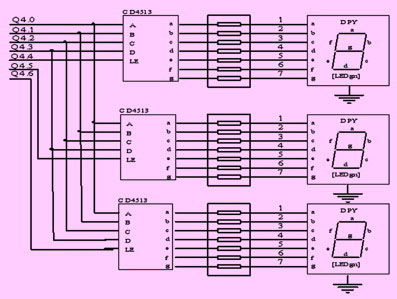

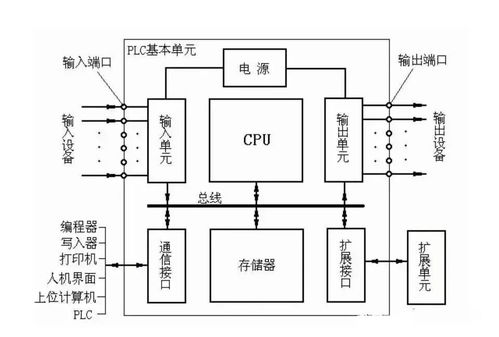

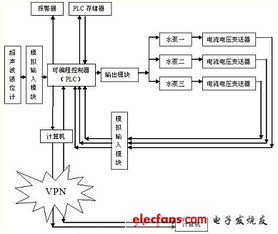

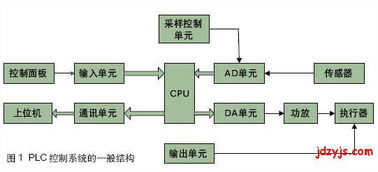

PLC控制系统主要由以下几部分组成:

中央处理器(CPU):负责执行用户程序,进行逻辑运算、数据处理和控制输出。

输入/输出(I/O)模块:负责将外部信号转换为PLC内部信号,并将PLC的输出信号转换为外部设备所需的信号。

电源模块:为PLC提供稳定的电源,确保PLC的正常运行。

编程器:用于编写、下载和调试PLC程序。

通讯模块:用于与其他设备进行数据交换和通讯。

1.2 PLC的工作原理

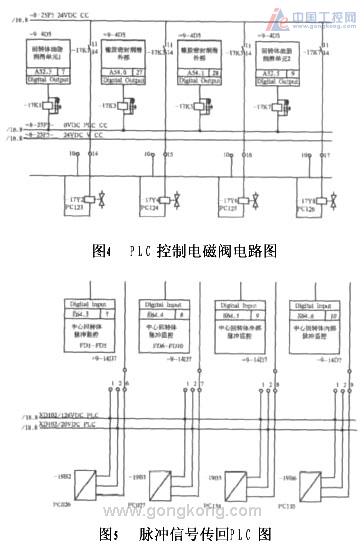

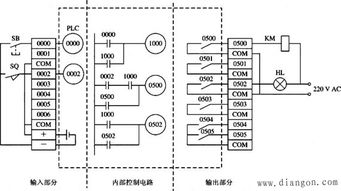

PLC通过输入模块接收外部信号,如按钮、传感器等,并将其转换为数字信号。CPU根据用户编写的程序对这些信号进行处理,生成相应的控制信号。控制信号通过输出模块发送给外部设备,如电机、阀门等,实现对设备的控制。

二、PLC控制系统的编程语言

PLC编程语言通常采用梯形图(Ladder Diagram)、指令表(Instruction List)、功能块图(Function Block Diagram)等。

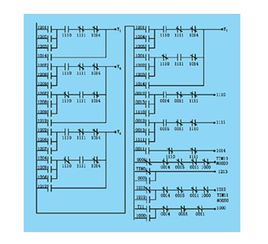

2.1 梯形图

梯形图是最常用的PLC编程语言,它类似于电气原理图,易于理解和编写。梯形图中的触点和线圈分别代表输入信号和输出信号,通过逻辑运算实现对设备的控制。

2.2 指令表

指令表是一种基于助记符的编程语言,通过编写指令来实现对PLC的控制。指令表编程较为复杂,但执行速度快,适用于对性能要求较高的场合。

2.3 功能块图

功能块图是一种图形化的编程语言,通过功能块来表示控制逻辑。功能块图编程直观易懂,易于调试和维护。

三、PLC控制系统的应用领域

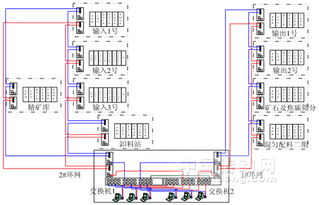

PLC控制系统广泛应用于工业生产过程中的各种自动化控制,如汽车制造、化工、电力、纺织等。

3.1 电动机控制

PLC控制系统在电动机控制中具有显著优势,可以实现电动机的启动、停止、速度控制、计数、计时和逻辑操作等功能。

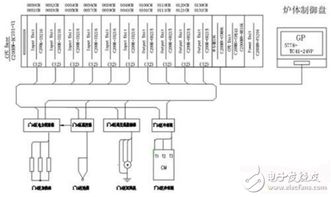

3.2 工艺流程控制

PLC控制系统可以实现对生产过程中各种工艺流程的精确控制,提高生产效率和产品质量。

3.3 安全监控

PLC控制系统具备实时监测和故障诊断功能,能够及时发现并处理生产过程中的安全隐患,保障生产安全。

PLC控制系统作为一种先进的自动化控制技术,在工业生产中具有广泛的应用前景。随着技术的不断发展,PLC控制系统将更加智能化、高效化,为工业生产提供更加优质的服务。

相关推荐

教程资讯

教程资讯排行