plc液体混合控制系统设计,plc多种液体混合控制系统设计

时间:2024-11-18 来源:网络 人气:

随着工业自动化程度的不断提高,可编程逻辑控制器(PLC)在工业控制领域的应用越来越广泛。液体混合控制系统作为工业生产中常见的一种自动化控制方式,其设计对于提高生产效率和产品质量具有重要意义。本文将详细介绍PLC液体混合控制系统的设计过程,包括系统需求分析、硬件选型、软件编程以及调试与优化。

一、系统需求分析

液体混合控制系统的主要功能是将两种或多种液体按照一定比例混合,并确保混合均匀。系统需求分析主要包括以下几个方面:

混合液体的种类和比例

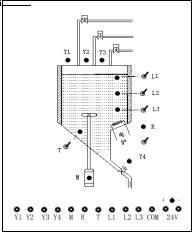

混合容器的大小和形状

搅拌速度和搅拌时间

液位检测和控制

安全保护措施

二、硬件选型

根据系统需求分析,选择合适的硬件设备是保证系统稳定运行的关键。以下是液体混合控制系统常用的硬件设备:

PLC控制器:选择具有足够输入输出端口、满足控制要求的PLC控制器,如西门子S7-200系列。

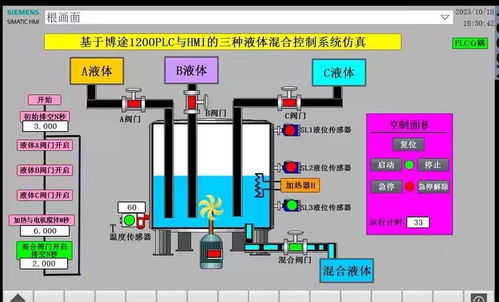

传感器:液位传感器、温度传感器等,用于实时监测液体状态。

执行器:电磁阀、搅拌电机等,用于控制液体混合过程。

人机界面:用于显示系统状态、操作控制和参数设置。

三、软件编程

软件编程是液体混合控制系统的核心部分,主要包括以下几个方面:

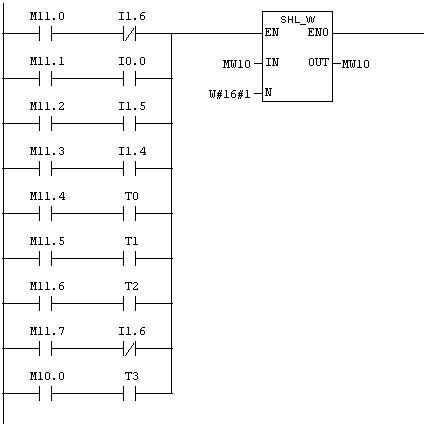

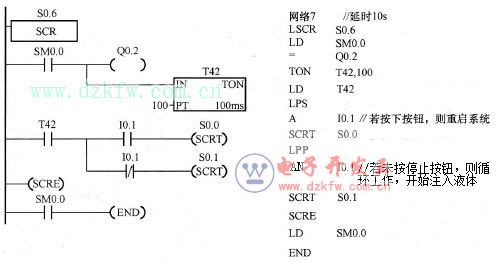

梯形图编程:根据控制要求,绘制PLC梯形图,实现液体混合过程的逻辑控制。

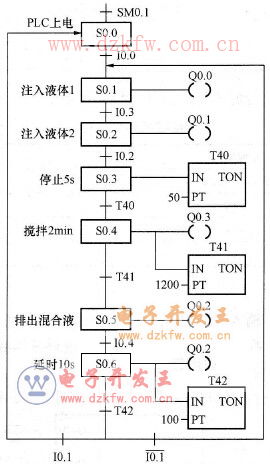

顺序功能图编程:描述液体混合过程中的各个阶段,如注入、搅拌、放空等。

参数设置:根据实际需求,设置搅拌速度、搅拌时间、液位上下限等参数。

四、调试与优化

系统调试是保证系统正常运行的重要环节。以下是调试与优化过程中需要注意的几个方面:

检查硬件连接:确保传感器、执行器等硬件设备连接正确,信号传输正常。

参数调整:根据实际运行情况,调整搅拌速度、搅拌时间、液位上下限等参数,使系统达到最佳运行状态。

故障排除:遇到系统故障时,及时查找原因,排除故障。

PLC液体混合控制系统设计是一个复杂的过程,需要综合考虑系统需求、硬件选型、软件编程以及调试与优化等多个方面。通过本文的介绍,相信读者对液体混合控制系统的设计有了更深入的了解。在实际应用中,应根据具体需求进行系统设计,确保系统稳定、高效地运行。

关键词

PLC;液体混合;控制系统;硬件选型;软件编程;调试与优化

教程资讯

教程资讯排行