mes系统缺陷,MES系统缺陷分析及应对策略

时间:2024-11-18 来源:网络 人气:

MES系统缺陷分析及应对策略

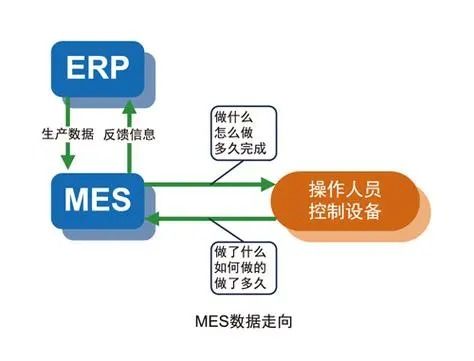

随着工业4.0的推进,制造执行系统(MES)作为连接ERP和底层控制系统的桥梁,在提高生产效率、优化生产流程、提升产品质量等方面发挥着重要作用。然而,MES系统在实际应用中仍存在一些缺陷,本文将针对这些缺陷进行分析,并提出相应的应对策略。

一、数据质量问题

MES系统依赖于大量的生产数据支撑,如生产计划、订单管理、生产工序、质量控制等。然而,在实际应用中,数据质量问题较为突出,主要体现在以下几个方面:

数据采集不准确:部分企业数据采集设备老化,导致采集到的数据存在误差。

数据传输不稳定:网络传输过程中,数据可能会出现丢失、延迟等问题。

数据存储不规范:企业内部数据存储不规范,导致数据难以检索和利用。

二、系统兼容性问题

MES系统需要与ERP、SCADA等系统进行集成,但在实际应用中,系统兼容性问题较为突出,主要体现在以下几个方面:

接口不统一:不同系统之间的接口不统一,导致数据交换困难。

数据格式不兼容:不同系统之间的数据格式不兼容,导致数据转换困难。

版本更新不一致:不同系统之间的版本更新不一致,导致系统兼容性问题。

三、用户操作问题

MES系统在实际应用中,用户操作问题较为常见,主要体现在以下几个方面:

操作不规范:部分用户对MES系统操作不熟悉,导致操作不规范。

权限管理不严格:部分企业权限管理不严格,导致数据泄露风险。

培训不到位:企业对用户培训不到位,导致用户无法充分发挥MES系统的作用。

四、应对策略

针对上述MES系统缺陷,以下提出相应的应对策略:

加强数据质量管理:企业应定期检查数据采集设备,确保数据采集准确;优化网络传输,提高数据传输稳定性;规范数据存储,方便数据检索和利用。

提高系统兼容性:企业应选择具有良好兼容性的MES系统,确保与现有系统无缝对接;制定统一的数据接口标准,方便数据交换;关注系统版本更新,确保系统兼容性。

加强用户培训:企业应加强对用户的培训,提高用户对MES系统的操作熟练度;制定严格的权限管理制度,确保数据安全;定期组织用户交流,分享MES系统应用经验。

MES系统在提高生产效率、优化生产流程、提升产品质量等方面具有重要意义。然而,在实际应用中,MES系统仍存在一些缺陷。企业应针对这些缺陷进行分析,采取有效措施进行改进,充分发挥MES系统的作用,助力企业实现数字化转型。

相关推荐

教程资讯

教程资讯排行