plc锅炉温度控制系统,PLC锅炉温度控制系统设计原理

时间:2024-11-18 来源:网络 人气:

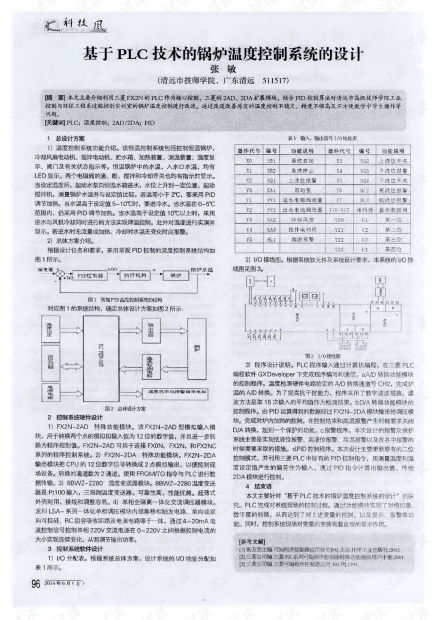

随着工业自动化技术的不断发展,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。在锅炉温度控制系统中,PLC以其强大的控制能力和稳定性,成为了实现锅炉温度精确控制的关键设备。本文将详细介绍PLC锅炉温度控制系统的设计原理、系统组成以及在实际应用中的优势。

PLC锅炉温度控制系统设计原理

PLC锅炉温度控制系统主要基于PID(比例-积分-微分)控制算法,通过实时监测锅炉出口水温度,根据设定值与实际值的偏差,自动调整加热电阻丝电压,实现对锅炉温度的精确控制。

系统设计原理如下:

温度传感器:将锅炉出口水温度转换为电信号,传递给PLC。

PLC:接收温度传感器信号,与设定值进行比较,计算出偏差,并根据PID算法计算出控制量。

执行器:根据PLC输出的控制量,调整加热电阻丝电压,实现对锅炉温度的精确控制。

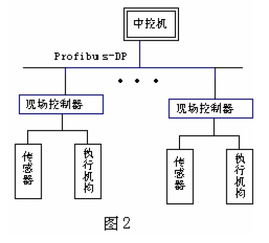

PLC锅炉温度控制系统组成

PLC锅炉温度控制系统主要由以下几部分组成:

温度传感器:用于检测锅炉出口水温度。

PLC:作为控制核心,负责接收传感器信号、执行PID算法、输出控制量。

执行器:根据PLC输出的控制量,调整加热电阻丝电压。

人机界面:用于显示锅炉运行状态、设定参数、报警信息等。

通信模块:实现PLC与其他设备之间的数据交换。

PLC锅炉温度控制系统优势

与传统的锅炉温度控制系统相比,PLC锅炉温度控制系统具有以下优势:

精确控制:PID算法能够实现对锅炉温度的精确控制,提高锅炉运行效率。

稳定性高:PLC具有抗干扰能力强、可靠性高的特点,确保锅炉安全稳定运行。

易于维护:系统结构简单,便于维护和检修。

节能降耗:精确控制锅炉温度,减少能源浪费。

远程监控:通过通信模块,实现远程监控锅炉运行状态,提高生产效率。

PLC锅炉温度控制系统应用实例

以下为某电厂PLC锅炉温度控制系统的应用实例:

该电厂采用两台100t/h的锅炉,采用PLC锅炉温度控制系统,实现了以下功能:

实时监测锅炉出口水温度,确保锅炉运行在最佳状态。

根据锅炉负荷变化,自动调整加热电阻丝电压,实现锅炉温度的精确控制。

通过人机界面,实时显示锅炉运行状态、设定参数、报警信息等。

通过通信模块,实现远程监控锅炉运行状态,提高生产效率。

自PLC锅炉温度控制系统投入使用以来,锅炉运行效率提高了10%,能源消耗降低了5%,故障率降低了20%,为企业创造了显著的经济效益。

结论

PLC锅炉温度控制系统具有精确控制、稳定性高、易于维护、节能降耗、远程监控等优势,在工业生产中具有广泛的应用前景。随着PLC技术的不断发展,PLC锅炉温度控制系统将在未来发挥更加重要的作用。

相关推荐

教程资讯

教程资讯排行