tpm 设备系统,提升生产效率,保障设备稳定运行的关键

时间:2024-11-17 来源:网络 人气:

TPM设备系统:提升生产效率,保障设备稳定运行的关键

随着工业4.0时代的到来,企业对生产效率、设备稳定性和产品质量的要求越来越高。TPM(Total Productive Maintenance,全面生产维护)设备系统作为一种先进的设备管理理念,已成为提升企业竞争力的重要手段。本文将详细介绍TPM设备系统的概念、实施步骤和优势,以帮助企业更好地理解和应用这一系统。

一、TPM设备系统的概念

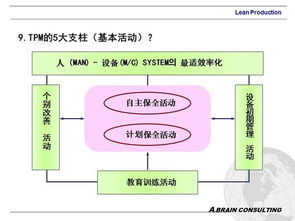

TPM设备系统是一种以预防性维护为核心,旨在通过全员参与、持续改进,实现设备零故障、零停机、零浪费的目标。它强调从设备的设计、制造、使用到维护的全过程管理,通过优化设备性能,提高生产效率,降低生产成本。

二、TPM设备系统的实施步骤

1. 制定TPM实施计划:明确TPM的目标、范围、时间表和责任人,确保实施过程的有序进行。

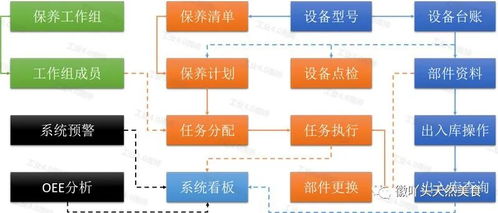

2. 建立TPM组织架构:成立TPM推进小组,明确各部门的职责和权限,确保TPM工作的顺利开展。

3. 开展TPM培训:对员工进行TPM理念、知识和技能的培训,提高员工的参与度和执行力。

4. 实施自主维护:鼓励员工参与设备的日常维护,如清洁、润滑、检查等,降低设备故障率。

5. 消除主要问题:通过系统的方法,识别和解决导致设备停机和生产效率低下的主要问题。

6. 实施计划维护:制定设备维护计划,确保设备在最佳状态下运行。

7. 评估与改进:定期对TPM实施效果进行评估,持续改进,不断提高设备管理水平。

三、TPM设备系统的优势

1. 提高生产效率:通过预防性维护和设备优化,降低设备故障率,减少停机时间,提高生产效率。

2. 降低生产成本:减少设备维修费用、能源消耗和原材料浪费,降低生产成本。

3. 提升产品质量:确保设备在最佳状态下运行,降低产品不良率,提高产品质量。

4. 增强企业竞争力:通过TPM设备系统,提高企业生产效率、降低成本、提升产品质量,增强企业竞争力。

四、TPM设备系统的应用案例

某汽车制造企业通过实施TPM设备系统,实现了以下成果:

1. 设备故障率降低了30%;

2. 停机时间减少了20%;

3. 生产效率提高了15%;

4. 产品不良率降低了10%;

5. 维护成本降低了15%。

TPM设备系统作为一种先进的设备管理理念,已成为提升企业竞争力的重要手段。企业应充分认识TPM设备系统的重要性,积极实施,以实现设备零故障、零停机、零浪费的目标,提高生产效率,降低生产成本,提升产品质量,增强企业竞争力。

教程资讯

教程资讯排行