plc报系统故障,PLC系统故障诊断与处理指南

时间:2024-11-17 来源:网络 人气:

PLC系统故障诊断与处理指南

随着工业自动化程度的不断提高,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。然而,PLC系统在运行过程中可能会出现故障,影响生产效率和设备安全。本文将详细介绍PLC系统故障的诊断与处理方法,帮助工程师快速定位并解决问题。

一、PLC系统故障分类

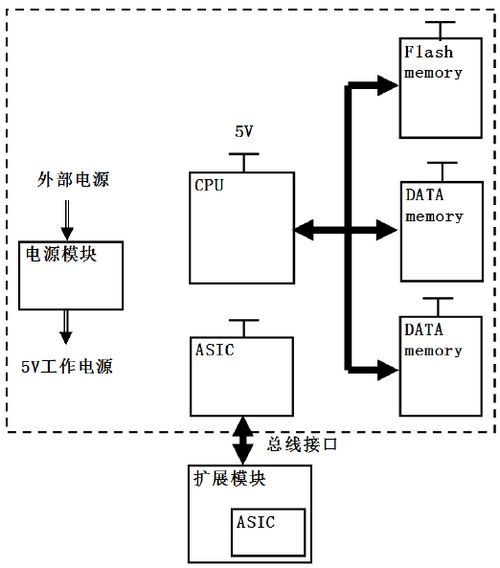

PLC系统故障主要分为硬件故障和软件故障两大类。

1. 硬件故障主要包括:

(1)CPU模块故障:如CPU损坏、电源模块故障等。

(2)I/O模块故障:如输入输出模块损坏、接线错误等。

(3)通信模块故障:如通信接口损坏、通信线路故障等。

(4)外围电路故障:如传感器、执行器等外围设备故障。

2. 软件故障主要包括:

(1)程序错误:如逻辑错误、编程错误等。

(2)系统软件故障:如操作系统损坏、驱动程序错误等。

(3)数据错误:如参数设置错误、历史数据丢失等。

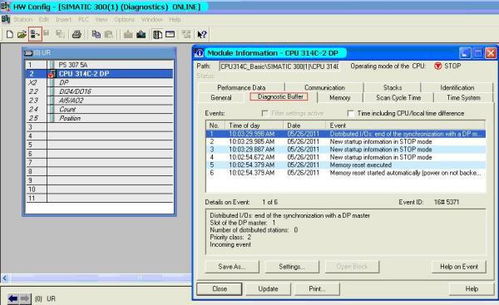

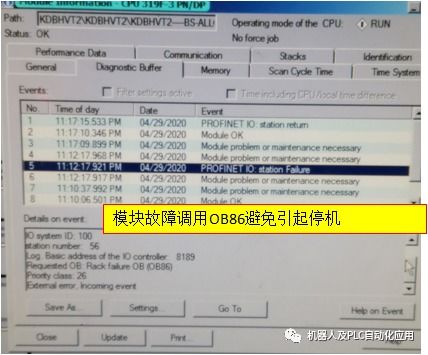

二、PLC系统故障诊断方法

1. 观察法:通过观察PLC系统运行状态、报警信息、设备运行情况等,初步判断故障原因。

2. 测试法:使用万用表、示波器等测试设备,对PLC系统进行电气性能测试,找出故障点。

3. 替换法:将怀疑有问题的模块或元器件进行替换,观察系统是否恢复正常。

4. 故障树分析法:根据故障现象,逐步分析故障原因,构建故障树,找出故障点。

三、PLC系统故障处理方法

1. 硬件故障处理:

(1)更换损坏的CPU模块、I/O模块、通信模块等。

(2)修复或更换外围电路中的损坏元器件。

(3)检查并修复通信线路故障。

2. 软件故障处理:

(1)修复程序错误:检查程序逻辑,修正错误。

(2)恢复系统软件:重新安装操作系统、驱动程序等。

(3)恢复数据:从备份中恢复参数设置、历史数据等。

四、预防措施

1. 定期检查:对PLC系统进行定期检查,及时发现并处理潜在故障。

2. 合理设计:在设计PLC系统时,充分考虑设备的可靠性、安全性,降低故障风险。

3. 培训人员:提高操作人员对PLC系统的了解和操作技能,减少人为故障。

4. 备份数据:定期备份PLC系统数据,防止数据丢失。

PLC系统故障诊断与处理是工业自动化领域的重要环节。通过本文的介绍,希望工程师能够掌握PLC系统故障的诊断与处理方法,提高生产效率,确保设备安全。

相关推荐

教程资讯

教程资讯排行