plc系统故障,PLC系统故障诊断与处理策略

时间:2024-11-16 来源:网络 人气:

PLC系统故障诊断与处理策略

随着工业自动化程度的不断提高,可编程逻辑控制器(PLC)在工业生产中的应用越来越广泛。然而,PLC系统在运行过程中难免会出现故障,影响生产效率和设备稳定性。本文将针对PLC系统故障的诊断与处理策略进行探讨。

一、PLC系统故障的类型

PLC系统故障主要分为硬件故障和软件故障两大类。

硬件故障:包括CPU模块、电源模块、I/O模块、通信模块等硬件设备的损坏。

软件故障:包括PLC程序错误、参数设置不当、系统软件版本不兼容等。

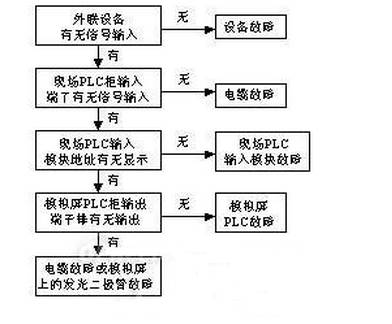

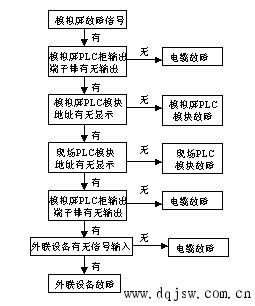

二、PLC系统故障的诊断方法

针对PLC系统故障的诊断,可以采取以下几种方法:

观察法:通过观察PLC系统运行状态、报警信息、设备动作等,初步判断故障原因。

测量法:使用万用表、示波器等仪器,对PLC系统各个模块的电压、电流、波形等进行测量,找出异常点。

替换法:将怀疑有问题的模块进行替换,观察系统是否恢复正常,以确定故障原因。

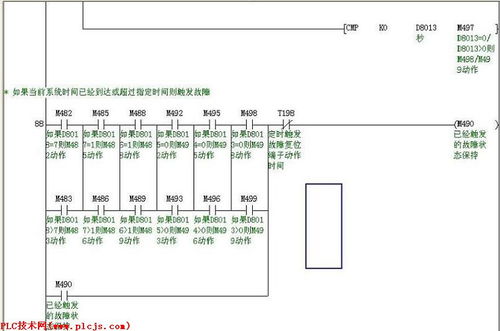

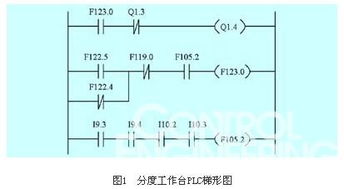

程序检查法:检查PLC程序是否存在错误,如逻辑错误、参数设置错误等。

三、PLC系统故障的处理策略

针对PLC系统故障,可以采取以下几种处理策略:

硬件故障处理:

更换损坏的硬件模块。

修复损坏的电路板。

调整硬件参数,如电压、电流等。

软件故障处理:

重新编写PLC程序,修复错误。

调整PLC参数,如扫描时间、中断优先级等。

升级系统软件,解决兼容性问题。

四、预防PLC系统故障的措施

为了降低PLC系统故障的发生率,可以采取以下预防措施:

定期对PLC系统进行维护和保养。

合理设计PLC程序,避免逻辑错误和参数设置错误。

选用质量可靠的PLC设备和配件。

加强现场管理,避免设备受到电磁干扰。

PLC系统故障是工业生产中常见的问题,了解故障类型、诊断方法和处理策略对于保障生产顺利进行具有重要意义。通过本文的介绍,希望对读者在处理PLC系统故障时有所帮助。

教程资讯

教程资讯排行