dcs鎺у埗绯荤粺 plc,工业自动化控制系统的双璧

时间:2024-11-02 来源:网络 人气:

DCS与PLC:工业自动化控制系统的双璧

随着工业自动化技术的不断发展,DCS(分布式控制系统)和PLC(可编程逻辑控制器)成为了工业自动化控制系统的两大支柱。本文将深入探讨DCS和PLC的特点、应用以及它们在工业自动化领域中的地位。

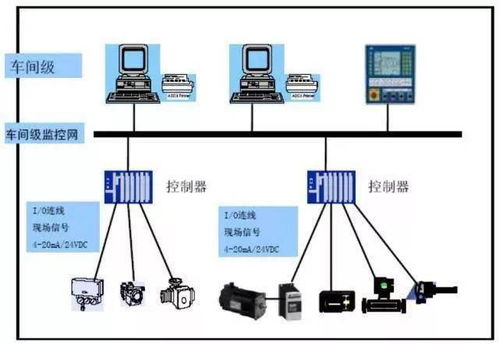

一、DCS系统概述

DCS(Distributed Control System)是一种基于计算机网络的分布式控制系统,它将控制功能分散到多个控制站,通过高速通信网络实现集中监控和分散控制。DCS系统具有以下特点:

高可靠性:DCS系统采用冗余设计,确保系统在关键设备故障时仍能正常运行。

灵活性:DCS系统可以根据实际需求进行灵活配置,适应不同工业场景。

开放性:DCS系统采用开放标准,便于与其他系统进行集成。

易于维护:DCS系统具有友好的用户界面,便于操作和维护。

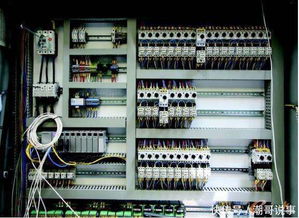

二、PLC系统概述

PLC(Programmable Logic Controller)是一种用于工业自动化控制的数字运算器,它可以根据输入信号进行逻辑、定时、计数等运算,并输出控制信号。PLC系统具有以下特点:

可靠性:PLC采用固态电路,抗干扰能力强,适用于恶劣的工业环境。

可编程性:PLC程序可以根据实际需求进行修改,适应不同控制任务。

模块化:PLC系统采用模块化设计,便于扩展和升级。

易于编程:PLC编程语言简单易懂,便于工程师进行编程。

三、DCS与PLC在工业自动化中的应用

DCS和PLC在工业自动化领域具有广泛的应用,以下列举一些典型应用场景:

过程控制:DCS和PLC在化工、石油、食品等行业中用于实现生产过程的自动化控制。

离散控制:PLC在机械制造、汽车制造等行业中用于实现生产线的自动化控制。

安全监控:DCS和PLC在电力、核能等行业中用于实现安全监控和事故预警。

智能工厂:DCS和PLC在智能工厂建设中发挥重要作用,实现生产过程的智能化管理。

四、DCS与PLC的比较

虽然DCS和PLC在工业自动化领域都发挥着重要作用,但它们在应用场景、性能特点等方面存在一定差异:

应用场景:DCS适用于大型、复杂的生产过程,而PLC适用于中小型、简单的控制任务。

性能特点:DCS具有更高的可靠性、灵活性和开放性,而PLC具有更强的抗干扰能力和可编程性。

成本:DCS系统成本较高,而PLC系统成本相对较低。

五、结论

DCS和PLC作为工业自动化控制系统的两大支柱,各有优势,广泛应用于各个行业。在实际应用中,应根据具体需求选择合适的控制系统,以实现生产过程的自动化、智能化和高效化。

教程资讯

教程资讯排行